この記事では、SEBM 技術で粉末を使用するための要件と、SEBM 技術で使用する場合のプラズマ回転電極プロセス (PREP) 粉末の必要性について説明します。

アディティブ マニュファクチャリング (AM)、3D プリントとも呼ばれます。従来のサブトラクティブ製法とは異なり、材料を層ごとに積み重ねるプロセスで組み合わせて固体材料製造を実現する 3 次元モデルに基づいています。

1980 年代以来、付加製造技術は 30 年以上の開発を経て、高度な製造技術の重要な開発方向となり、航空宇宙、生物医学、自動車産業で広く使用されています。

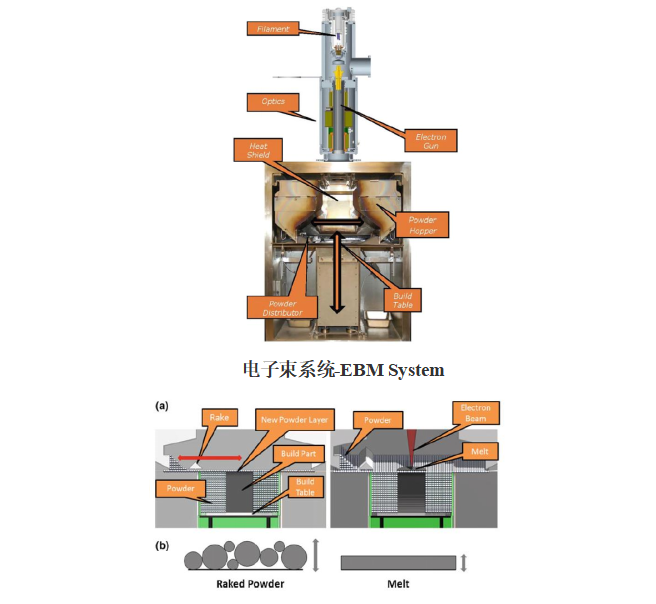

選択的電子ビーム溶融 (SEBM) は、パウダー ベッド ボンディング (PBF) の主要な技術です。 Xi'an Sailong Metal Materials Co., Ltd. は、SEBM 産業チェーン全体の技術研究と産業化を専門とするために設立され、Sailong-S200 と Sailong-150円台 それぞれ生産と研究開発に。

SEBM 技術には次の利点があります。(1) 最大 75% の利用率で高エネルギー密度。 (2) 20 kHz の高速成形速度と最大 80 cm3/h の加工効率。 (3)反射がなく、溶融潜熱の高い材料でも加工しやすい。 (4) 予熱による残留応力の低減と成形品質の向上。 (5) 10-4 mbar レベルまでの無公害真空。これにより、格子間元素などによる部品の汚染が回避され、化学的に活性な材料の形成が促進されます。 (6)メンテナンスが容易で、フィラメントの交換等が必要です。

金属粉末は、SEBM アプリケーションの主要な原料です。

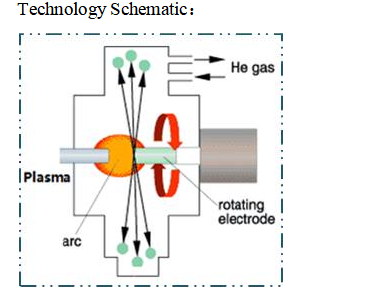

真球度が高く、流動性が高く、不純物含有量が少なく、かさ密度と振動密度が高く、45 ~ 106 μm の範囲の緻密な内部粒子サイズ分布を持つ金属粉末の調製は、SEBM 技術を適用するための前提条件です。金属粉末のSEBM技術の要件を満たすために、金属粉末を調製する主な方法は、水アトマイズ、WA、ガスアトマイズ、GA、プラズマアトマイズ、PA、およびプラズマ回転電極プロセス、PREP Hydride-dihydride、HDHなどです。 . 他の調製方法と比較して、プラズマ回転電極法 (PREP) 粉末は、球形性が良好で、粉末表面が滑らかで、サテライト粉末が少なく、中空粉末であり、純度が高く、流動性が高く、粒度分布が狭いという利点があり、基本的な要件を満たしています。原料粉末の SEBM 技術の要件。ただし、PREP 法には、全体的な粒子サイズが粗いという欠点があり、粉末の特性と微細構造、そして最終的には SEBM コンポーネントの性能に影響を与えるため、その適用が制限されます。さらに、異なる材料の表面張力、密度、および熱伝導率の違いは、粉末製造プロセスと粉末特性の違いにつながる可能性があります。

SEBMシステム

SEBM 技術の適用において、球状金属粉末の品質は、最終的に形成されたサンプルの性能において重要な役割を果たします。

球状金属粉末の評価は、次の基準に基づいています。

を。粒度分布

粒子サイズは粉末のサイズであり、特定のサイズ範囲内のさまざまなサイズの金属粉末の体積の割合は、粉末の粒子サイズ分布です。

通常、正規分布している粒子サイズ分布の。 D10、D50、および D90 は、それぞれ 10%、50%、および 90% の累積分布曲線における総粉末体積のパーセンテージを表します。

メジアン径とも呼ばれる D50 は、粉末の平均粒径を示すためによく使用されます。

SEBM 技術では、通常、濃縮された粒子サイズ分布と 45 ~ 106 μm、場合によっては最大 150 μm の濃度が必要です。

b.化学組成

これは、wt.% での粉末中の各元素の実際のパーセンテージです。 SEBM 成形プロセス中に、要素の揮発が発生する可能性があり、サテライトまたは中空の粉末が存在する場合、サンプル内に局所的な欠陥が形成されるリスクが高く、サンプルの密度と機械的特性に影響を与える可能性があります。とりわけ、使用される金属粉末のサイズが小さく、比表面積が大きいため、酸化や凝集の影響を受けやすくなります。したがって、酸素含有量は最も重要な指標の 1 つです。

c.球面度

これは通常、長さと直径の比率で表され、比率が 1.2 未満の場合に球状であると見なされます。 SEBM 技術では通常、球状またはほぼ球状の粉末が使用されます。

d.流動性

これは、ある量の粉体が特定の口径の標準漏斗を通過するのにかかる時間で表され、s/50g で表され、値が小さいほど流れが良好です。流動性は、主に球形度と粉末サイズに関連しています。真球度が良いほど流れが良くなり、印刷時の粉の広がりをコントロールしやすくなります。

e.かさ密度と圧縮密度

かさ密度とは、標準容器に自由に充填した後に測定された粉末のかさ密度を指します。振動密度とは、特定の条件下で振動させて測定した、容器内の粉末の単位体積あたりの質量を指します。粉末の疎充填密度と振動密度が高いほど、粉末間の空隙率が小さくなり、成形部品の密度が高くなります。粉末の疎充填密度と振動密度に影響を与える主な要因は、粉末の粒径とその分布。

さらに、粉末の気孔率も、成形部品の品質に影響を与える重要な要素です。研究によると、原材料粉末の多孔性が AM 部品の品質の重要な要因であることが示されています。

これらの気孔は、熱間静水圧プレス (HIP) によって除去できますが、その後の熱処理中に再び現れる可能性があり、成形部品の機械的特性、特に疲労特性が大幅に低下します。これらの気孔は、熱間静水圧プレス (HIP) によって除去できますが、その後の熱処理中に再び現れ、成形部品の機械的特性、特に疲労特性を大幅に低下させます。したがって、可能な限り気孔率の低い粉末を印刷材料として選択する必要があります。