金属3Dプリントの主な消耗品として、 金属粉 印刷物の品質に大きな影響を与えます。この記事では主に、一般的に使用される 2 つの高品質金属粉末調製プロセスである、真空誘導溶融アルゴン アトマイゼーション (VIGA) と プラズマ回転電極法 (PREP)、および 2 つの粉末によって生成される 3D プリントされた金属粉末の性能。

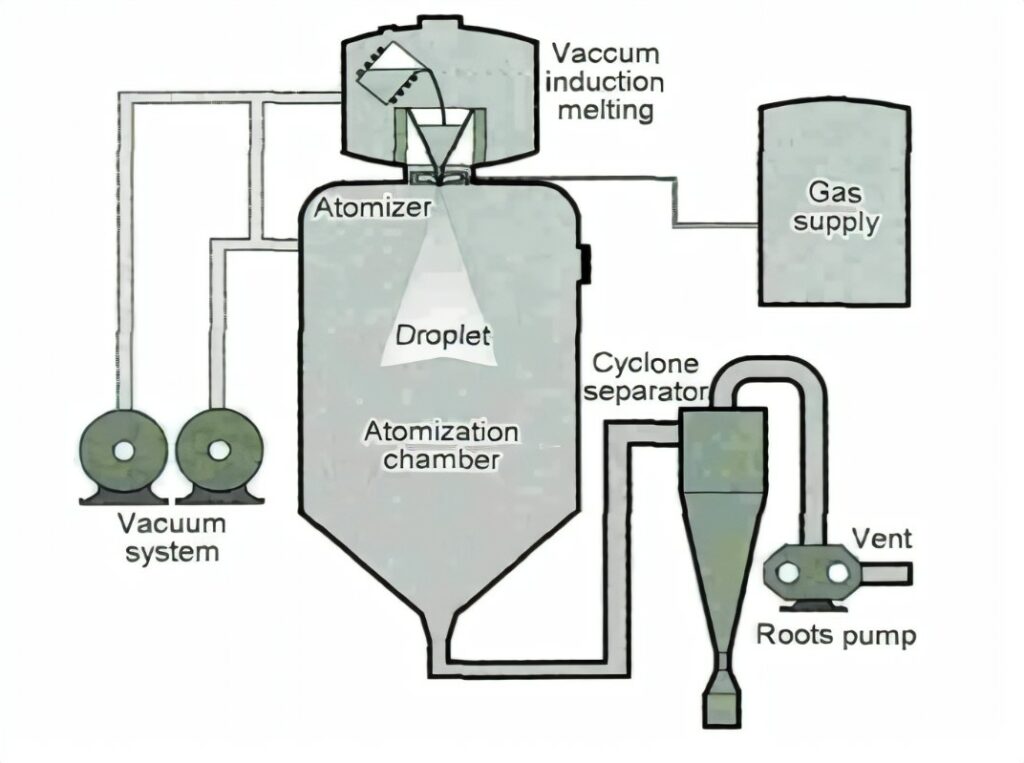

VIGA金属粉の製法

A粉末製造方法は、高速で流れるアルゴンガス流を使用して金属液体に衝撃を与え、それを細かい粒子に砕き、それを凝縮して固体粉末にする粉末製造方法です。従来のるつぼアルゴン噴霧法粉末 (VIGA) 法では、金属溶融物がるつぼに接触し、金属粉末セラミック介在物に耐火侵食が加えられる場合があり、特に活性金属粉末 (チタン合金粉末など) の調製において、金属は耐火物と反応し、介在物が増えるだけでなく、耐火物元素が金属溶融物に還元され、粉末組成が変化します。

粉末純度を向上させるために、従来のアルゴンアトマイズ法を最適化し、るつぼを使用しないアルゴンアトマイズ(EIGA)法を提案しました。 EIGA法は、高周波誘導コイルによりゆっくりと回転する電極材料を溶融し、溶融パラメータを制御することにより微細な液体流を形成し(液体流は水冷ルツボとガイドチューブに触れる必要はありません)、合金が液流が霧化ノズルを通って流れ、霧化ノズルからの高速パルス気流によって液体流が分解され、固化されて微細な粉末粒子が形成されます。不利な点は、国内の技術で作られた金属粉末の粒子サイズが粗くて大きく、電極の偏りも合金粉末材料の不均一な組成につながることです。

AA 法は、環境汚染が少なく、粉末の真球度が高く、粒子サイズを制御でき、酸素含有量が少ないという利点があり、高性能および特殊合金粉末の主要な調製方法です。ただし、金属液体のAA法の粉砕効率は水アトマイズよりも低く、中空粉末、フレーク状粉末、サテライト粉末およびその他の形状粉末があり、粉末サイズの分布範囲は広いです。また、AA方式は炉体が大きく、配管が複雑なため、装置の清掃が容易ではありません。したがって、さまざまな金属粉末の調製は、不完全な炉の洗浄による相互汚染を引き起こし、金属粉末の純度と品質を低下させ、金属粉末部品の性能に深刻な影響を与えます。

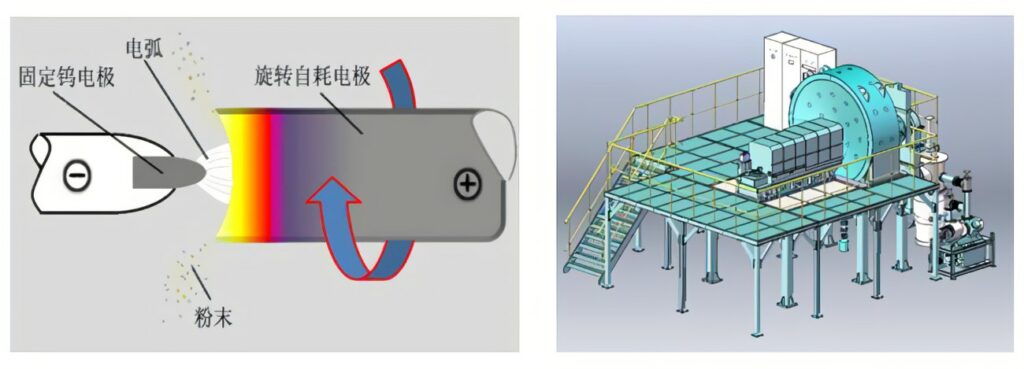

PREPパウダーの製法

PREP法は、粉末の合金を電極にし、プラズマアークを使用して部分的に溶融させ、合金電極を不活性ガス中で高速で回転させ、溶融した金属が遠心力の作用で球状の合金粉末を形成し、粉末のサイズは、特定のサイズの粉末の収率を向上させるために、電極棒の回転速度と直径を調整することによって制御できます。この方法で製造された高品質の球状金属粉末は、耐火性の汚染がないため、セラミック含有物 (主に母材合金から) が最小限に抑えられ、清浄度が高くなります。また、炉体の洗浄が容易なため、異種金属粉末調製後の洗浄不良によるクロスコンタミネーションがありません。

炉は清掃が容易で、さまざまな金属粉末の調製後の清掃が不十分なためにクロスコンタミネーションが発生することはありません。

PREP パウダーを使用した 3D プリンティングには、次の利点があります。 (2) 粉末の粒径が小さく、粒径分布が狭く、酸素含有量が低く、球状化が少ない/ない、凝集現象が少ない、溶融効果が良い、製品の表面仕上げが高い、印刷の一貫性と均一性が完全に保証されます。 (3)基本的に中空粉末、サテライト粉末はなく、印刷プロセスは中空ボールによってもたらされるエアギャップ、関与および沈殿孔、亀裂およびその他の欠陥に存在しません。 AA パウダーを使用して印刷したパーツは明らかに気孔率が高く、密度が低いのに対し、PREP パウダーを使用して印刷した製品の密度は大幅に改善されています。

従来のPREP法は、電極棒の径が細く、速度が遅く、連続生産ができず、粉末サイズが粗大で効率が悪いなどの問題がありました。高品質の 3D プリント金属粉末の要件を満たすために、新世代のプラズマ回転電極噴霧粉末技術および装置 (N-PREP) が開発されました。 18,000-30,000 r/min の速度、統合された連続バー供給技術、50 バー/時間以上のバー負荷容量、および d50 の準備された粉末粒子サイズ 電極の最大直径は 70 ~ 30,000 mm に達します。最高速度は 18,000 ~ 30,000 r/min に達します。

3D プリント用のその他の金属粉末調製技術

上記の粉末製造技術に加えて、同軸ジェット水空気複合噴霧法、プラズマ球状化処理技術も3D印刷金属粉末の調製に使用されます。同軸ジェット水ガス複合噴霧粉末製造技術は、高圧ガスを使用して溶融物を事前に粉砕し、それを引っ張って引き、小さな液滴に分割し、次に高圧水を大きな液滴に衝突させてそれらをさらに細かく分割します飛沫。この技術は、エアロゾル化の高い球形度と低酸素含有量の利点を維持しながら、水アトマイゼーションの低コストを組み合わせており、調製された粉末は、水アトマイズよりも球形度が高く、エアロゾル化よりも細かい粉末サイズであり、水アトマイズよりも酸素含有量が低くなっています。プラズマ球状化技術は、キャリアガスを介して粉末を高温プラズマに送り込みます。粉末粒子は、表面(または全体)が溶融した後、表面張力凝縮の作用で球状の液滴になり、冷却チャンバーに急速に熱を吸収します。突然の冷間凝固の後、球状に固定され、緻密な球状粉末が得られます。

粉体性能比較

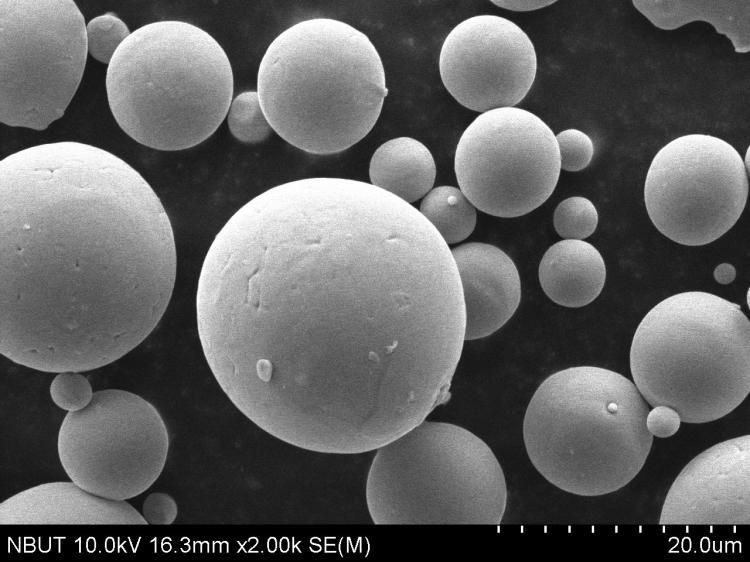

VIGA パウダーは基本的に球形で、サテライト ボンド パウダー、カプセル化パウダー、ブロークン パウダー、中空パウダー、および不定形パウダーが含まれます。平均粒子サイズは細かく、サイズ分布範囲は広く、粉末の 16.5% (質量分率) は 50 μm 未満で、粉末収率の 46.6% (質量分率) は 50 ~ 150 μm です。粉末には、主に母材合金と噴霧プロセスの耐火材料からのセラミック介在物が多く含まれています。粉末の生産性は比較的高いです。

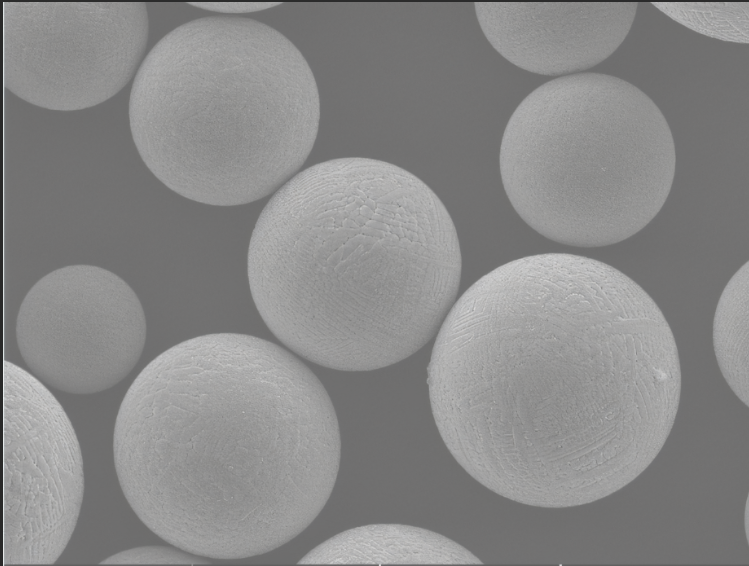

PREPパウダーは球状が多く、不規則なパウダーや中空のパウダーが少なく、表面が滑らかできれいなパウダーです。粉末サイズが大きく、サイズ分布範囲が狭く、50 μm 未満の粉末は 0.4% (質量分率)、50 ~ 150 μm の粉末収率は 85.3% (質量分率) です。

番号。純度は高く、基本的に合金バーのレベルを維持し、るつぼの汚染はありません。生産効率は比較的低い。

超微細な球状粉末(粒子サイズが50μm以下)の調製におけるPREP法は、歩留まりが高くなく、生産効率が相対的であり、粉末散布タイプの3D印刷装置ではあまり使用されていません。したがって、プロセスを最適化し、新世代のプラズマ回転電極アトマイズ粉末技術と装置を開発して、超微細球状金属粉末の収率をさらに改善し、一般的なニッケル基、コバルト基合金およびチタン合金 超微細球状金属粉末の歩留まりをさらに向上させ、ニッケル基、コバルト基合金、チタン合金などの高品質な球状金属超微細粉末を大量に連続生産する技術と設備を開発これにより、PREP法金属粉末のコストパフォーマンスが向上し、さまざまな用途に適応できます PREP法は、幅広い3D印刷デバイスに適用でき、3D印刷の分野でより広く使用されます。

3件のコメント

Good comparison between VIGA and PREP for metal powder production.

Your posts in this blog really shine! Glad to gain some new insights, which I happen to also cover on my page. Feel free to visit my webpage Webemail24 about Senior Health and any tip from you will be much apreciated.

Very good article! We will bee linking to this great article onn our site.

Keep up the good writing. https://odessaforum.Biz.ua/