Este artículo analiza los requisitos para el uso de polvos en la tecnología SEBM y algunas de las necesidades de los polvos del proceso de electrodos de rotación de plasma (PREP) cuando se usan en la tecnología SEBM.

Fabricación aditiva (FA), también conocida como impresión 3D. A diferencia de los métodos de fabricación sustractivos tradicionales, se basa en un modelo tridimensional que combina materiales en un proceso de apilamiento capa por capa para lograr la fabricación de material sólido.

Desde la década de 1980, la tecnología de fabricación aditiva ha experimentado más de 30 años de desarrollo y se ha convertido en una dirección de desarrollo importante en la tecnología de fabricación avanzada, y se usa ampliamente en las industrias aeroespacial, biomédica y automotriz.

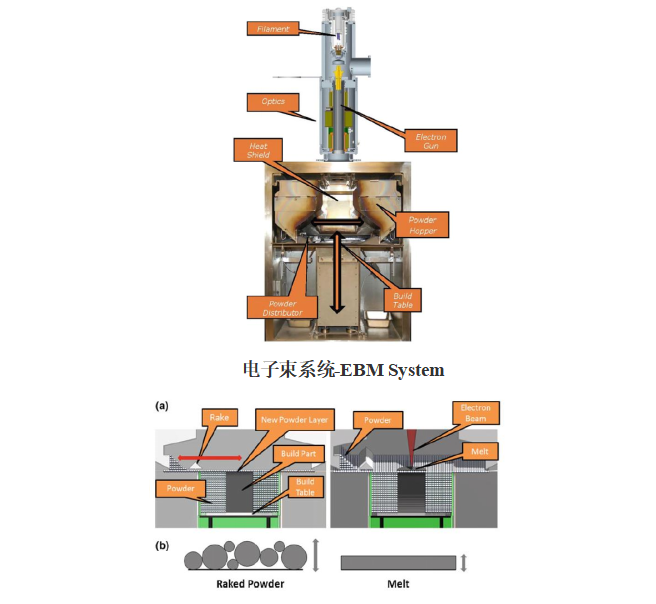

La fusión selectiva por haz de electrones (SEBM) es una tecnología clave en la unión de lecho de polvo (PBF). Xi'an Sailong Metal Materials Co., Ltd. se estableció para especializarse en la investigación tecnológica y la industrialización de toda la cadena industrial SEBM y ha lanzado el Sailong-S200 y el Sailong-máquinas Y150 para producción e I+D respectivamente.

La tecnología SEBM tiene las siguientes ventajas: (1) alta densidad de energía con una tasa de utilización de hasta 75%; (2) velocidad de formación rápida de 20 kHz y eficiencia de procesamiento de hasta 80 cm3/h; (3) sin reflejos y fácil procesamiento de materiales con alto calor latente de fusión; (4) tensiones residuales bajas debido al precalentamiento y calidad de formación mejorada; (5) vacío no contaminante de hasta 10-4 mbar de nivel, que evita la contaminación de las piezas por elementos intersticiales, etc. y facilita la formación de materiales químicamente activos; (6) fácil mantenimiento, que requiere solo el reemplazo del filamento, etc.

Los polvos metálicos son la materia prima clave para las aplicaciones SEBM.

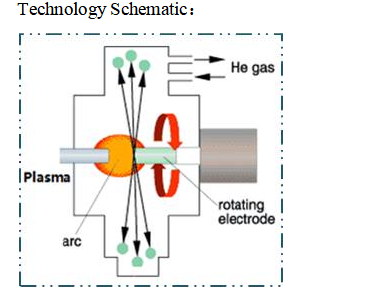

La preparación de polvos metálicos con alta esfericidad, buena fluidez, bajo contenido de impurezas, alta densidad aparente y vibratoria, y una distribución de tamaño de partícula interna densa en el rango de 45-106 μm es un requisito previo para la aplicación de la tecnología SEBM. Para cumplir con los requisitos de la tecnología SEBM para polvos metálicos, los principales métodos de preparación de polvos metálicos son atomización con agua, WA, atomización con gas, GA, atomización con plasma, PA y proceso de electrodo rotatorio de plasma, PREP Hidruro-dihidruro, HDH, etc. En comparación con otros métodos de preparación, los polvos del Proceso de Electrodo de Rotación de Plasma (PREP) tienen las ventajas de una buena esfericidad, una superficie lisa del polvo, menos polvo satélite y polvo hueco, alta pureza, buena fluidez y distribución estrecha del tamaño de las partículas, que cumplen con los requisitos básicos requisitos de la tecnología SEBM para polvos crudos. Sin embargo, el método PREP tiene la desventaja de un tamaño de partícula general grueso, que afecta las propiedades y la microestructura del polvo y, en última instancia, el rendimiento del componente SEBM, lo que limita su aplicación. Además, las diferencias en la tensión superficial, la densidad y la conductividad térmica de los diferentes materiales pueden dar lugar a diferencias en el proceso de fabricación y las propiedades del polvo.

Sistema SEBM

En la aplicación de la tecnología SEBM, la calidad del polvo de metal esférico juega un papel clave en el rendimiento de la muestra formada final.

La evaluación de los polvos metálicos esféricos se basa en los siguientes criterios:

una. Distribución de tamaño de partícula

El tamaño de partícula es el tamaño del polvo, y el porcentaje del volumen de polvo metálico de diferentes tamaños en un determinado rango de tamaño es la distribución del tamaño de partícula del polvo.

de la distribución del tamaño de partícula, que normalmente se distribuye normalmente. D10, D50 y D90 representan el porcentaje del volumen total de polvo en la curva de distribución acumulada de 10%, 50% y 90% respectivamente.

D50, también conocido como diámetro medio, se usa a menudo para indicar el tamaño promedio de partícula de un polvo.

La tecnología SEBM generalmente requiere una distribución de tamaño de partícula concentrada y una concentración de 45-106 μm, en algunos casos hasta 150 μm.

b. Composición química

Este es el porcentaje real de cada elemento en el polvo en wt.%. Durante el proceso de formación de SEBM, puede haber cierta volatilización de los elementos y, cuando hay polvos satélites o huecos, existe un alto riesgo de que se formen defectos locales dentro de la muestra, lo que puede afectar la densidad y las propiedades mecánicas de la muestra. Entre otras cosas, el pequeño tamaño de los polvos metálicos utilizados y su gran superficie específica los hace susceptibles de oxidación y aglomeración. Por lo tanto, el contenido de oxígeno es uno de los indicadores más importantes.

C. Esfericidad

Esto generalmente se expresa en términos de la relación entre la longitud y el diámetro y se considera esférico cuando la relación es inferior a 1,2. La tecnología SEBM suele utilizar polvos esféricos o casi esféricos.

d. fluidez

Esto se expresa en términos del tiempo que tarda una cantidad de polvo en fluir a través de un embudo estándar de una abertura específica, expresado en s/50g, cuanto menor sea el valor, mejor será el flujo. La fluidez está relacionada principalmente con la esfericidad y el tamaño del polvo. Cuanto mejor sea la esfericidad, mejor será el flujo y más fácil será controlar la dispersión del polvo durante la impresión.

mi. Densidad aparente y densidad de compactación

La densidad aparente se refiere a la densidad aparente del polvo medida después de que se haya llenado libremente en un recipiente estándar. La densidad de vibración se refiere a la masa por unidad de volumen del polvo en el contenedor medida por vibración bajo condiciones específicas. Cuanto mayor sea la densidad de empaque suelto y la densidad de vibración del polvo, menor será la porosidad entre el polvo, mayor será la densidad de las piezas formadas, los factores principales que afectan la densidad de empaque suelto y la densidad de vibración del polvo son el tamaño de partícula del polvo y su distribución.

Además, la porosidad del polvo también es un factor clave que afecta la calidad de las piezas formadas. Los estudios han demostrado que la porosidad del polvo de la materia prima es un factor clave en la calidad de las piezas AM.

Estos poros se pueden eliminar mediante prensado isostático en caliente (HIP), pero pueden reaparecer durante el tratamiento térmico posterior, lo que reduce significativamente las propiedades mecánicas de la pieza formada, especialmente las propiedades de fatiga. Estos poros pueden eliminarse mediante prensado isostático en caliente, HIP, pero reaparecen durante el tratamiento térmico posterior, reduciendo significativamente las propiedades mecánicas de la pieza formada, especialmente las propiedades de fatiga. Por lo tanto, los polvos con baja porosidad deben seleccionarse como material de impresión en la medida de lo posible.