Como principal consumible para la impresión 3D en metal, polvo metalico tiene un impacto crucial en la calidad de los productos impresos. Este artículo compara principalmente dos procesos de preparación de polvo de metal de alta calidad comúnmente utilizados, atomización de argón de fusión por inducción al vacío (VIGA) y método de electrodo rotatorio de plasma (PREP) y el rendimiento de los polvos metálicos impresos en 3D producidos por los dos polvos.

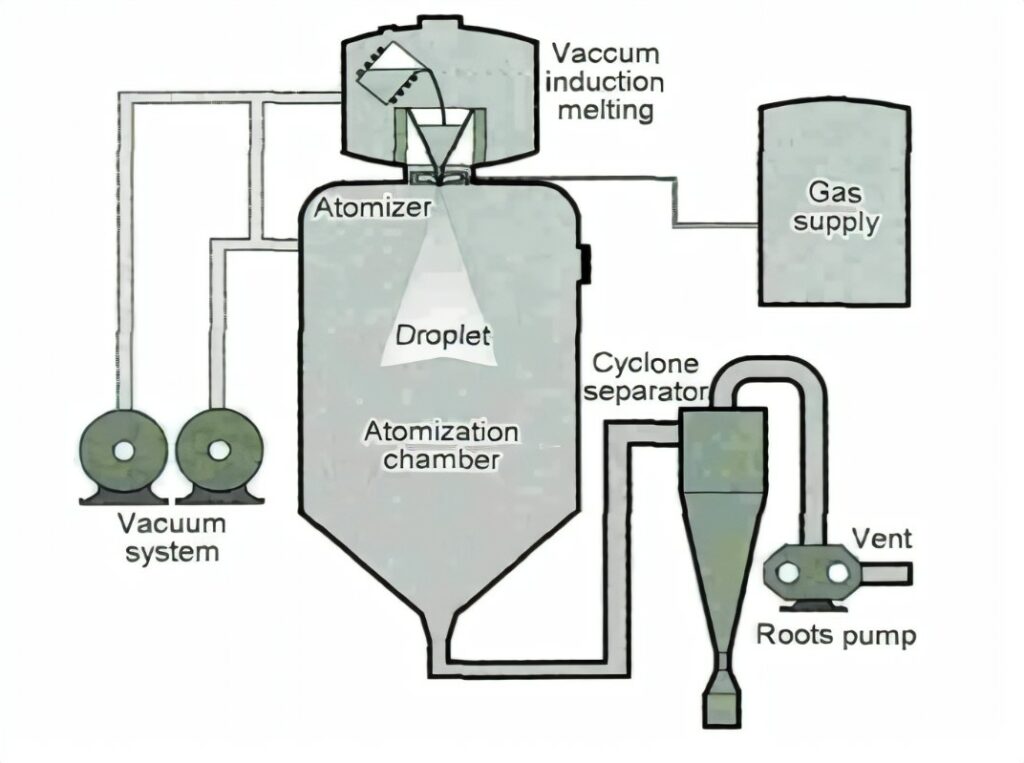

Método de fabricación de polvo de metal VIGA

El método AA de fabricación de polvo es un método de fabricación de polvo que utiliza una corriente de gas argón de flujo rápido para impactar el líquido metálico, romperlo en partículas finas y luego condensarlo en un polvo sólido. En el método de atomización de polvo de argón de crisol convencional (VIGA), el metal fundido para contactar con el crisol, la erosión refractaria se puede agregar a las inclusiones de cerámica de polvo de metal, especialmente en la preparación de polvo de metal activo (como polvo de aleación de titanio), el el metal reaccionará con el refractario, no solo aumentarán las inclusiones, sino que los elementos refractarios se reducirán en la masa fundida de metal, de modo que la composición del polvo cambiará.

Para mejorar la pureza del polvo, se optimizó el método de atomización de argón convencional y se propuso el método de atomización de argón sin crisol (EIGA). El método EIGA funde el material del electrodo de rotación lenta mediante una bobina de inducción de alta frecuencia y forma una fina corriente de líquido controlando los parámetros de fusión (la corriente de líquido no necesita tocar el crisol refrigerado por agua ni el tubo guía), y cuando la aleación El flujo de líquido fluye a través de la boquilla de atomización, el flujo de aire pulsado de alta velocidad de la boquilla de atomización descompone y solidifica el flujo de líquido para formar partículas de polvo fino. La desventaja es que el tamaño de partícula del polvo metálico fabricado con tecnología doméstica es grueso y grande, y la polarización del electrodo también conducirá a una composición no uniforme del material de aleación en polvo.

El método AA tiene las ventajas de baja contaminación ambiental, alta esfericidad del polvo, tamaño de partícula controlable y bajo contenido de oxígeno, y es el principal método de preparación para polvos de aleaciones especiales y de alto rendimiento. Sin embargo, la eficiencia de trituración del método AA para líquidos metálicos es menor que la de la atomización con agua, y hay polvo hueco, polvo escamoso y polvo satélite y otro polvo con forma, y el rango de distribución del tamaño del polvo es amplio. Además, el equipo no es fácil de limpiar debido al gran cuerpo del horno y la complicada tubería del método AA. Por lo tanto, la preparación de diferentes polvos metálicos causará contaminación cruzada debido a una limpieza incompleta del horno, lo que reducirá la pureza y la calidad del polvo metálico, lo que afectará gravemente el rendimiento de las piezas de polvo metálico.

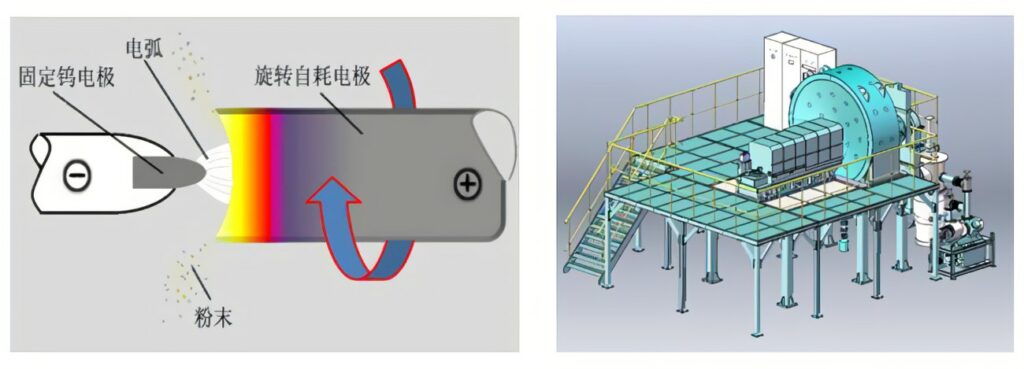

Método de fabricación de polvo PREP

El método PREP consiste en convertir la aleación de polvo en el electrodo, utilizando un arco de plasma para fundirlo parcialmente, el electrodo de aleación gira en gas inerte a alta velocidad y el metal fundido forma polvo de aleación esférico bajo la acción de la fuerza centrífuga, y el tamaño del polvo se puede controlar ajustando la velocidad de rotación y el diámetro de la varilla del electrodo para mejorar el rendimiento del polvo de tamaño específico. Los polvos metálicos esféricos de alta calidad preparados con este método están libres de contaminación refractaria y, por lo tanto, tienen inclusiones cerámicas mínimas (principalmente de la aleación principal) y una mayor limpieza. Además, el cuerpo del horno es fácil de limpiar, por lo que no hay contaminación cruzada debido a una mala limpieza después de la preparación de diferentes polvos metálicos.

El horno es fácil de limpiar y no provoca contaminación cruzada por mala limpieza tras la preparación de diferentes polvos metálicos.

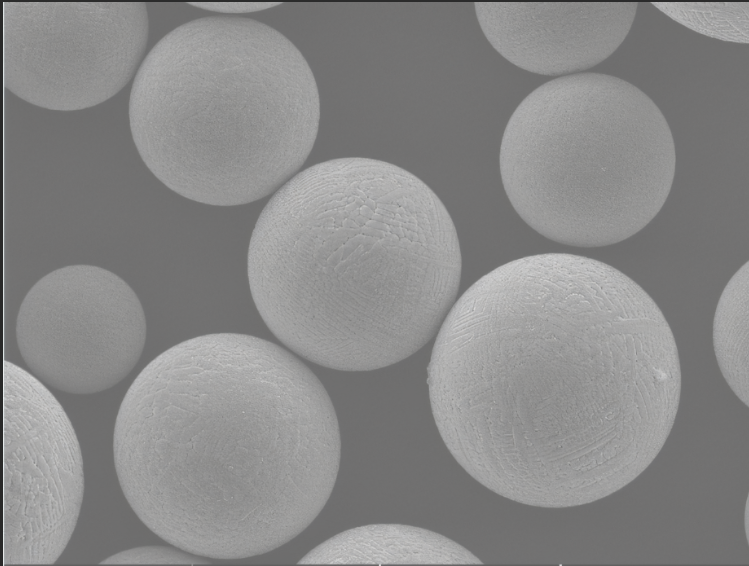

La impresión 3D con polvo PREP tiene las siguientes ventajas: (1) mayor esfericidad, acabado superficial, buena fluidez, alta densidad aparente, buena uniformidad en la colocación del polvo, alta densidad de productos impresos; (2) tamaño de partícula de polvo pequeño, distribución de tamaño de partícula estrecha, bajo contenido de oxígeno, menos/sin esferificación, fenómeno de aglomeración, buen efecto de fusión, el alto acabado superficial de los productos y la consistencia y uniformidad de la impresión pueden ser totalmente garantizados; (3) básicamente no hay polvo hueco, polvo satélite, el proceso de impresión no existirá en el espacio de aire, poros de participación y precipitación, grietas y otros defectos provocados por la bola hueca. Las piezas impresas con polvo AA tienen una porosidad evidente y bajas densidades, mientras que las densidades de los productos impresos con polvo PREP mejoran significativamente.

El método PREP tradicional tiene varillas de electrodos de diámetro pequeño, baja velocidad, no se puede producir de forma continua y tiene problemas como el tamaño de polvo grueso y la baja eficiencia. Para cumplir con los requisitos del polvo metálico de impresión 3D de alta calidad, se ha desarrollado una nueva generación de tecnología y equipo de atomización de polvo de electrodo rotatorio de plasma (N-PREP), que tiene un diámetro máximo de electrodo de 70-100 mm, un límite velocidad de 18.000-30.000 r/min, y una tecnología de alimentación de barra continua integrada, con una capacidad de carga de barra de más de 50 barras/tiempo y un tamaño de partícula de polvo preparado de d50 no El diámetro máximo del electrodo alcanza 70~30.000 mm, y la velocidad máxima alcanza 18.000~30.000 r/min.

Otras tecnologías de preparación de polvo metálico para impresión 3D

Además de las tecnologías de fabricación de polvo mencionadas anteriormente, el método de atomización combinado agua-aire de chorro coaxial, la tecnología de procesamiento de esferoidización por plasma también se utiliza para preparar polvo de metal de impresión 3D. La tecnología de fabricación de polvo de atomización combinada de agua y gas de chorro coaxial utiliza gas a alta presión para triturar previamente la masa fundida, que se extrae y extrae, se rompe en pequeñas gotas, y luego el agua a alta presión incide sobre las gotas más grandes para romperlas en gotas aún más finas. gotas. Esta tecnología combina el bajo costo de la atomización con agua mientras mantiene las ventajas de la alta esfericidad y el bajo contenido de oxígeno de la aerosolización, y el polvo preparado tiene una mejor esfericidad que la atomización con agua, un tamaño de polvo más fino que la atomización con aerosol y un contenido de oxígeno más bajo que la atomización con agua. La tecnología de esferoidización de plasma es a través del gas portador para enviar el polvo al plasma de alta temperatura, las partículas de polvo absorben rápidamente el calor después de que la superficie (o la totalidad) se derrita, bajo la acción de la condensación de la tensión superficial en gotas esféricas, en la cámara de enfriamiento después de la solidificación en frío repentino y se fijará esféricamente, para obtener un polvo esférico denso.

Comparación de rendimiento de polvo

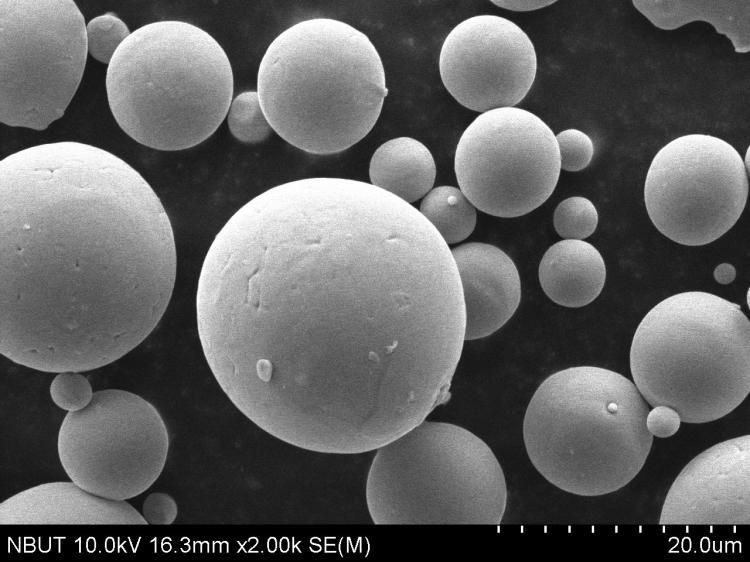

El polvo VIGA es básicamente de forma esférica y contiene polvo unido por satélite, polvo encapsulado, polvo roto, polvo hueco y polvo irregular. El tamaño de partícula promedio es fino y el rango de distribución de tamaño es amplio, con 16.5% (fracción de masa) del polvo de menos de 50 μm y 46.6% (fracción de masa) del rendimiento del polvo de 50 a 150 μm. El polvo tiene un alto contenido de inclusiones cerámicas, principalmente de la aleación madre y del material refractario del proceso de atomización. La productividad del polvo es relativamente alta.

El polvo PREP es en su mayoría polvo esférico, irregular y el polvo hueco es menor, la superficie es lisa y limpia. El tamaño del polvo es grande, el rango de distribución del tamaño es estrecho, el polvo de menos de 50 μm tiene 0.4% (fracción de masa), el rendimiento de polvo de 50 ~ 150 μm es 85.3% (fracción de masa).

Número. La pureza es alta, básicamente manteniendo el nivel de la barra de aleación, sin contaminación del crisol. La eficiencia de producción es relativamente baja.

Método PREP en la preparación de polvo esférico ultrafino (tamaño de partícula no superior a 50 μm), el rendimiento no es alto y la eficiencia de producción es relativa, que se usa menos en equipos de impresión 3D de tipo esparcidor de polvo. Por lo tanto, existe una necesidad urgente de optimizar el proceso y desarrollar una nueva generación de tecnología y equipo de polvo atomizado con electrodo rotatorio de plasma para mejorar aún más el rendimiento del polvo de metal esférico ultrafino, y realizar la aleación común a base de níquel, a base de cobalto y aleación de titanio La tecnología y el equipo se desarrollan para mejorar aún más el rendimiento de polvos metálicos esféricos ultrafinos y para realizar la producción continua de polvos metálicos esféricos ultrafinos de alta calidad, como aleaciones a base de níquel, aleaciones a base de cobalto y aleaciones de titanio en grandes cantidades, por lo tanto, el rendimiento de costos del polvo metálico del método PREP se puede mejorar y adaptar a varios El método PREP se puede aplicar a una amplia gama de dispositivos de impresión 3D y se puede usar más ampliamente en el campo de la impresión 3D.

3 comentarios

Good comparison between VIGA and PREP for metal powder production.

Your posts in this blog really shine! Glad to gain some new insights, which I happen to also cover on my page. Feel free to visit my webpage Webemail24 about Senior Health and any tip from you will be much apreciated.

Very good article! We will bee linking to this great article onn our site.

Keep up the good writing. https://odessaforum.Biz.ua/