Este artigo discute os requisitos para o uso de pós na tecnologia SEBM e algumas das necessidades dos pós do Processo de Eletrodo de Rotação de Plasma (PREP) quando usados na tecnologia SEBM.

Manufatura aditiva (AM), também conhecido como impressão 3D. Ao contrário dos métodos tradicionais de fabricação subtrativa, é baseado em um modelo tridimensional que combina materiais em um processo de empilhamento camada por camada para obter a fabricação de materiais sólidos.

Desde a década de 1980, a tecnologia de manufatura aditiva passou por mais de 30 anos de desenvolvimento e tornou-se uma importante direção de desenvolvimento em tecnologia de manufatura avançada e é amplamente utilizada nas indústrias aeroespacial, biomédica e automotiva.

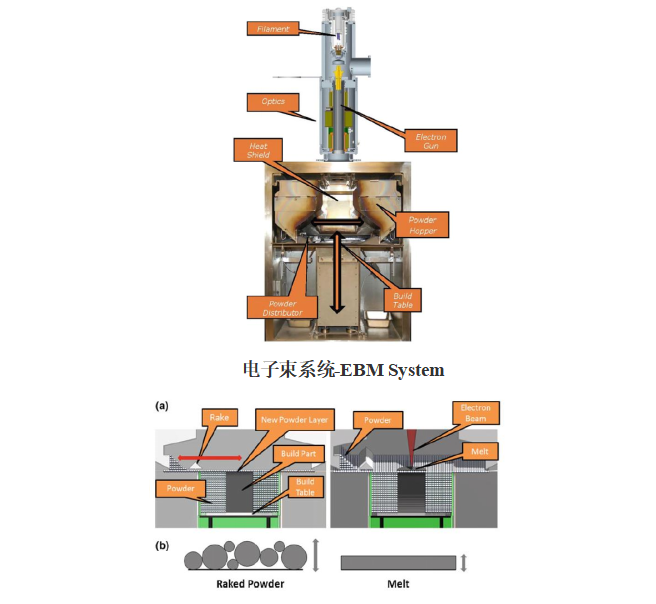

Seletiva Electron Beam Melting (SEBM) é uma tecnologia chave em Powder Bed Bonding (PBF). A Xi'an Sailong Metal Materials Co., Ltd. foi criada para se especializar na pesquisa tecnológica e industrialização de toda a cadeia da indústria SEBM e lançou o Sailong-S200 e Sailong-Máquinas Y150 para produção e P&D, respectivamente.

A tecnologia SEBM tem as seguintes vantagens: (1) alta densidade de energia com taxa de utilização de até 75%; (2) velocidade de conformação rápida de 20 kHz e eficiência de processamento de até 80 cm3/h; (3) sem reflexos e fácil processamento de materiais com alto calor latente de fusão; (4) baixas tensões residuais devido ao pré-aquecimento e melhor qualidade de conformação; (5) vácuo não poluente de nível de até 10-4 mbar, que evita a contaminação das peças por elementos intersticiais, etc. e facilita a formação de materiais quimicamente ativos; (6) fácil manutenção, exigindo apenas a substituição do filamento, etc.

pós metálicos são a principal matéria-prima para aplicações SEBM.

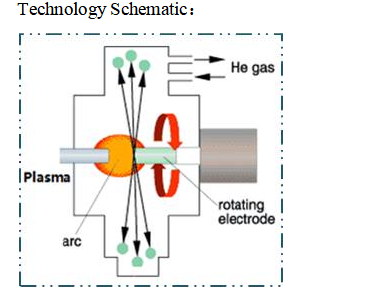

A preparação de pós metálicos com alta esfericidade, boa fluidez, baixo teor de impurezas, alto volume e densidades vibracionais e distribuição de tamanho de partícula interna densa na faixa de 45-106 μm é um pré-requisito para a aplicação da tecnologia SEBM. A fim de atender aos requisitos da tecnologia SEBM para pós metálicos, os principais métodos de preparação de pós metálicos são atomização de água, WA, atomização de gás, GA, atomização de plasma, PA e processo de eletrodo rotativo de plasma, PREP hidreto-dihidreto, HDH, etc. . Em comparação com outros métodos de preparação, os pós de Processo de Eletrodo de Rotação de Plasma (PREP) têm as vantagens de boa esfericidade, superfície de pó lisa, menos pó de satélite e pó oco, alta pureza, boa fluidez e distribuição de tamanho de partícula estreita, que atendem aos requisitos básicos requisitos da tecnologia SEBM para pós brutos. No entanto, o método PREP tem a desvantagem de um tamanho geral de partícula grosseiro, o que afeta as propriedades e a microestrutura do pó e, em última análise, o desempenho do componente SEBM, limitando sua aplicação. Além disso, diferenças na tensão superficial, densidade e condutividade térmica de diferentes materiais podem levar a diferenças no processo de fabricação do pó e nas propriedades do pó.

Sistema SEBM

Na aplicação da tecnologia SEBM, a qualidade do pó metálico esférico desempenha um papel fundamental no desempenho da amostra final formada.

A avaliação de pós metálicos esféricos é baseada nos seguintes critérios:

uma. Distribuição de tamanho de partícula

O tamanho de partícula é o tamanho do pó, e a porcentagem do volume de pó metálico de diferentes tamanhos em uma determinada faixa de tamanho é a distribuição do tamanho de partícula do pó.

da distribuição do tamanho das partículas, que normalmente é normalmente distribuída. D10, D50 e D90 representam a porcentagem do volume total de pó na curva de distribuição cumulativa de 10%, 50% e 90%, respectivamente.

D50, também conhecido como diâmetro médio, é frequentemente usado para indicar o tamanho médio de partícula de um pó.

A tecnologia SEBM geralmente requer uma distribuição de tamanho de partícula concentrada e uma concentração de 45-106 μm, em alguns casos até 150 μm.

b. Composição química

Esta é a porcentagem real de cada elemento no pó em wt.%. Durante o processo de formação do SEBM, pode haver alguma volatilização de elementos e, onde estão presentes pós satélites ou ocos, há um alto risco de formação de defeitos locais dentro da amostra, o que pode afetar a densidade e as propriedades mecânicas da amostra. Entre outras coisas, o pequeno tamanho dos pós metálicos utilizados e sua grande área de superfície específica os tornam suscetíveis à oxidação e aglomeração. Portanto, o teor de oxigênio é um dos indicadores mais importantes.

c. Esfericidade

Isso geralmente é expresso em termos da razão comprimento/diâmetro e é considerado esférico quando a razão é menor que 1,2. A tecnologia SEBM geralmente usa pós esféricos ou quase esféricos.

d. Fluidez

Isso é expresso em termos do tempo que leva para uma quantidade de pó fluir através de um funil padrão de uma abertura especificada, expresso em s/50g, quanto menor o valor, melhor o fluxo. A fluidez está principalmente relacionada à esfericidade e ao tamanho do pó. Quanto melhor a esfericidade, melhor o fluxo e mais fácil é controlar a dispersão do pó durante a impressão.

e. Densidade aparente e densidade de compactação

A densidade aparente refere-se à densidade aparente do pó medida depois de ter sido enchido livremente em um recipiente padrão. Densidade vibratória refere-se à massa por unidade de volume do pó no recipiente medido por vibração sob condições especificadas. Quanto maior a densidade de embalagem solta e a densidade de vibração do pó, menor a porosidade entre o pó, maior a densidade das peças formadas, os principais fatores que afetam a densidade de embalagem solta e a densidade de vibração do pó são o tamanho das partículas do pó e sua distribuição.

Além disso, a porosidade do pó também é um fator chave que afeta a qualidade das peças formadas. Estudos têm demonstrado que a porosidade do pó da matéria-prima é um fator chave na qualidade das peças AM.

Esses poros podem ser removidos por prensagem isostática a quente (HIP), mas podem reaparecer durante o tratamento térmico subsequente, reduzindo significativamente as propriedades mecânicas da peça formada, especialmente as propriedades de fadiga. Esses poros podem ser removidos por prensagem isostática a quente, HIP, mas reaparecem durante o tratamento térmico subsequente, reduzindo significativamente as propriedades mecânicas da peça conformada, principalmente as propriedades de fadiga. Portanto, pós com baixa porosidade devem ser selecionados como material de impressão na medida do possível.