En tant que principal consommable pour l'impression 3D métal, poudre de métal a un impact crucial sur la qualité des produits imprimés. Cet article compare principalement deux procédés de préparation de poudres métalliques de haute qualité couramment utilisés, l'atomisation à l'argon par fusion par induction sous vide (VIGA) et procédé d'électrode rotative à plasma (PREP), et les performances des poudres métalliques imprimées en 3D produites par les deux poudres.

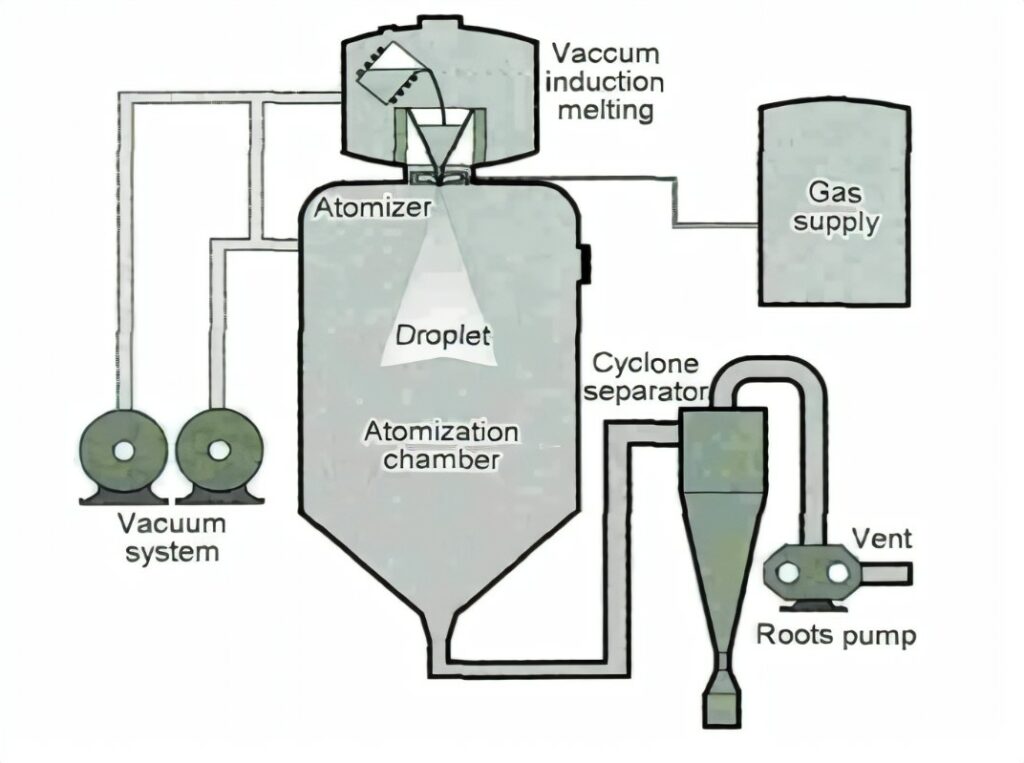

Méthode de fabrication de poudre métallique VIGA

La méthode AA de fabrication de poudre est une méthode de fabrication de poudre qui utilise un flux de gaz d'argon à écoulement rapide pour impacter le liquide métallique, le briser en fines particules, puis le condenser en une poudre solide. Dans la méthode conventionnelle de poudre d'atomisation d'argon de creuset (VIGA), le métal fondu pour entrer en contact avec le creuset, l'érosion réfractaire peut être ajoutée aux inclusions en céramique de poudre métallique, en particulier dans la préparation de poudre de métal actif (telle que la poudre d'alliage de titane), le le métal réagira avec le réfractaire, non seulement augmentera les inclusions, mais les éléments réfractaires seront réduits dans le métal fondu, de sorte que la composition de la poudre change.

Afin d'améliorer la pureté de la poudre, la méthode conventionnelle d'atomisation à l'argon a été optimisée et la méthode d'atomisation à l'argon sans creuset (EIGA) a été proposée. La méthode EIGA fait fondre le matériau d'électrode à rotation lente par une bobine d'induction à haute fréquence et forme un fin flux de liquide en contrôlant les paramètres de fusion (le flux de liquide n'a pas besoin de toucher le creuset refroidi à l'eau et le tube de guidage), et lorsque l'alliage le flux liquide s'écoule à travers la buse d'atomisation, le flux liquide est brisé et solidifié par le flux d'air pulsé à grande vitesse provenant de la buse d'atomisation pour former de fines particules de poudre. L'inconvénient est que la taille des particules de la poudre métallique fabriquée par la technologie domestique est grossière et grande, et la polarisation de l'électrode conduira également à la composition non uniforme du matériau en poudre d'alliage.

La méthode AA présente les avantages d'une faible pollution de l'environnement, d'une sphéricité élevée de la poudre, d'une taille de particules contrôlable et d'une faible teneur en oxygène, et constitue la principale méthode de préparation des poudres à hautes performances et d'alliages spéciaux. Cependant, l'efficacité de concassage de la méthode AA pour le liquide métallique est inférieure à celle de l'atomisation de l'eau, et il existe de la poudre creuse, de la poudre floconneuse et de la poudre satellite et d'autres poudres façonnées, et la plage de distribution de la taille de la poudre est large. De plus, l'équipement n'est pas facile à nettoyer en raison du grand corps du four et de la tuyauterie compliquée de la méthode AA. Par conséquent, la préparation de différentes poudres métalliques entraînera une contamination croisée due à un nettoyage incomplet du four, ce qui réduira la pureté et la qualité de la poudre métallique, ce qui affectera sérieusement les performances des pièces en poudre métallique.

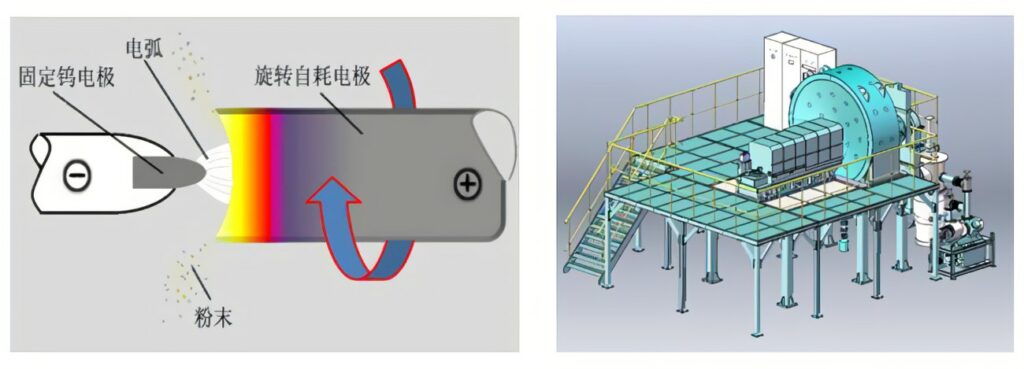

Méthode de fabrication de poudre PREP

La méthode PREP consiste à fabriquer l'alliage de poudre dans l'électrode, en utilisant un arc plasma pour le faire partiellement fondre, l'électrode en alliage tourne dans un gaz inerte à grande vitesse et le métal fondu forme une poudre d'alliage sphérique sous l'action de la force centrifuge, et la taille de la poudre peut être contrôlée en ajustant la vitesse de rotation et le diamètre de la tige d'électrode pour améliorer le rendement en poudre de taille spécifique. Les poudres métalliques sphériques de haute qualité préparées par cette méthode sont exemptes de contamination réfractaire et ont donc des inclusions céramiques minimales (principalement de l'alliage parent) et une propreté plus élevée. De plus, le corps du four est facile à nettoyer, il n'y a donc pas de contamination croisée due à un mauvais nettoyage après la préparation de différentes poudres métalliques.

Le four est facile à nettoyer et ne provoque pas de contamination croisée due à un mauvais nettoyage après la préparation de différentes poudres métalliques.

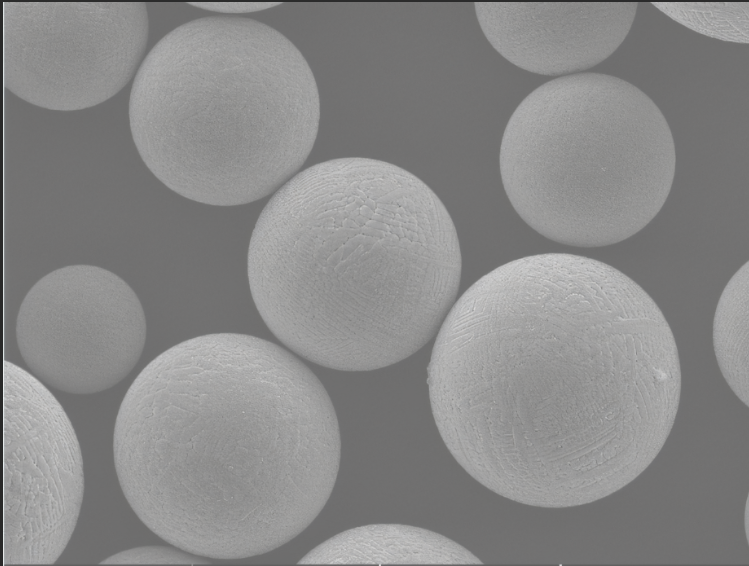

L'impression 3D avec la poudre PREP présente les avantages suivants : (1) sphéricité supérieure, finition de surface, bonne fluidité, densité apparente élevée, donc bonne uniformité de la pose de la poudre, densité élevée des produits imprimés ; (2) petite taille de particules de poudre, distribution granulométrique étroite, faible teneur en oxygène, moins/pas de sphérification, phénomène d'agglomération, bon effet de fusion, la finition de surface élevée des produits et la cohérence et l'uniformité de l'impression peuvent être entièrement garanties ; (3) fondamentalement, il n'y a pas de poudre creuse, de poudre satellite, le processus d'impression n'existera pas dans l'entrefer, l'implication et la précipitation des pores, des fissures et d'autres défauts provoqués par la boule creuse. Les pièces imprimées avec de la poudre AA ont une porosité évidente et de faibles densités, tandis que les densités des produits imprimés avec de la poudre PREP sont nettement améliorées.

La méthode PREP traditionnelle a des tiges d'électrode de petit diamètre, une faible vitesse et ne peut pas être produite en continu, et présente des problèmes tels qu'une taille de poudre grossière et une faible efficacité. Afin de répondre aux exigences de la poudre métallique d'impression 3D de haute qualité, une nouvelle génération de technologie et d'équipement d'atomisation de poudre d'électrode rotative à plasma (N-PREP) a été développée, qui a un diamètre d'électrode maximal de 70 à 100 mm, une limite vitesse de 18 000 à 30 000 tr/min et une technologie d'alimentation en barre continue intégrée, avec une capacité de chargement de barres de plus de 50 bars/heure et une granulométrie de poudre préparée de d50 pas Le diamètre maximum de l'électrode atteint 70 ~ 30 000 mm, et la vitesse maximale atteint 18 000 ~ 30 000 tr/min.

Autres technologies de préparation de poudre métallique pour l'impression 3D

En plus des technologies de fabrication de poudre mentionnées ci-dessus, la méthode d'atomisation combinée eau-air à jet coaxial, la technologie de traitement de sphéroïdisation au plasma est également utilisée pour préparer la poudre métallique d'impression 3D. La technologie de fabrication de poudre d'atomisation combinée eau-gaz à jet coaxial utilise un gaz à haute pression pour pré-écraser la masse fondue, qui est tirée et étirée, brisée en petites gouttelettes, puis l'eau à haute pression empiète sur les grosses gouttelettes pour les briser encore plus fines gouttelettes. Cette technologie combine le faible coût de l'atomisation de l'eau tout en conservant les avantages d'une sphéricité élevée et d'une faible teneur en oxygène de l'aérosolisation, et la poudre préparée a une meilleure sphéricité que l'atomisation de l'eau, une taille de poudre plus fine que l'aérosolisation et une teneur en oxygène inférieure à l'atomisation de l'eau. La technologie de sphéroïdisation au plasma consiste à envoyer la poudre dans le plasma à haute température à travers le gaz porteur, les particules de poudre absorbent rapidement la chaleur après la fonte de la surface (ou de l'ensemble), sous l'action de la condensation de la tension superficielle en gouttelettes sphériques, dans la chambre de refroidissement après la solidification à froid soudaine et sera fixée sphérique, de manière à obtenir une poudre sphérique dense.

Comparaison des performances de la poudre

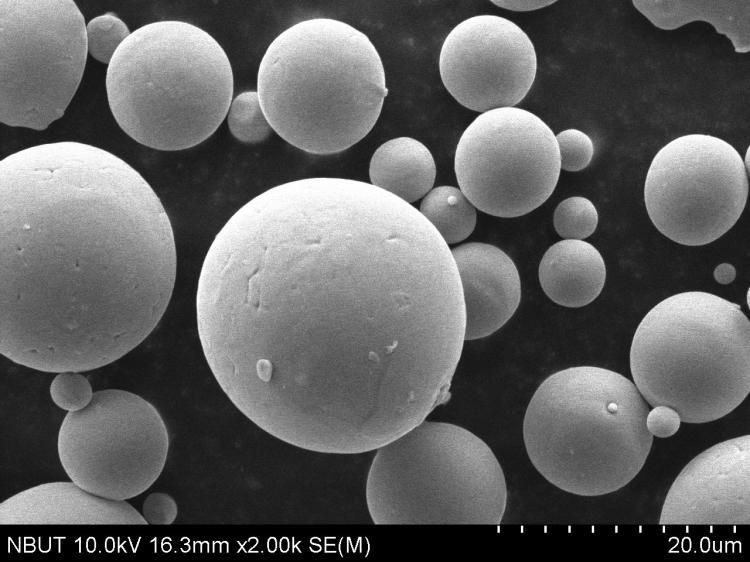

La poudre VIGA est essentiellement de forme sphérique, contenant de la poudre liée par satellite, de la poudre encapsulée, de la poudre brisée, de la poudre creuse et de la poudre irrégulière. La taille moyenne des particules est fine et la plage de distribution granulométrique est large, avec 16,51 TP2T (fraction massique) de la poudre inférieure à 50 μm et 46,61 TP2T (fraction massique) du rendement en poudre de 50 à 150 μm. La poudre a une teneur élevée en inclusions céramiques, provenant principalement de l'alliage parent et du matériau réfractaire du processus d'atomisation. La productivité de la poudre est relativement élevée.

La poudre PREP est principalement sphérique, la poudre irrégulière et la poudre creuse sont moins nombreuses, la surface est lisse et propre. La taille de la poudre est grande, la plage de distribution de taille est étroite, la poudre inférieure à 50 μm a 0,41 TP2T (fraction massique), le rendement en poudre de 50 ~ 150 μm est de 85,31 TP2T (fraction massique).

Numéro. La pureté est élevée, maintenant essentiellement le niveau de la barre d'alliage, sans contamination du creuset. L'efficacité de la production est relativement faible.

Méthode PREP dans la préparation de poudre sphérique ultra-fine (taille des particules ne dépassant pas 50 μm), le rendement n'est pas élevé et l'efficacité de production est relative, ce qui est moins utilisé dans les équipements d'impression 3D de type épandage de poudre. Par conséquent, il est urgent d'optimiser le processus et de développer une nouvelle génération de technologie et d'équipement de poudre atomisée à électrode rotative à plasma pour améliorer encore le rendement du rendement de poudre métallique sphérique ultrafine et réaliser l'alliage commun à base de nickel et à base de cobalt et alliage de titane La technologie et l'équipement sont développés pour améliorer encore le rendement des poudres métalliques sphériques ultra-fines et pour réaliser la production continue de poudres métalliques sphériques ultra-fines de haute qualité telles que les alliages à base de nickel, à base de cobalt et les alliages de titane en grande quantité. quantités, ainsi La performance de coût de la poudre métallique de la méthode PREP peut être améliorée et adaptée à divers La méthode PREP peut être appliquée à une large gamme de dispositifs d'impression 3D et être plus largement utilisée dans le domaine de l'impression 3D.

3 commentaires

Good comparison between VIGA and PREP for metal powder production.

Your posts in this blog really shine! Glad to gain some new insights, which I happen to also cover on my page. Feel free to visit my webpage Webemail24 about Senior Health and any tip from you will be much apreciated.

Very good article! We will bee linking to this great article onn our site.

Keep up the good writing. https://odessaforum.Biz.ua/