Cet article traite des exigences relatives à l'utilisation de poudres dans la technologie SEBM et de certains des besoins des poudres du procédé d'électrodes à rotation plasma (PREP) lorsqu'elles sont utilisées dans la technologie SEBM.

Fabrication additive (FA), également connu sous le nom d'impression 3D. Contrairement aux méthodes de fabrication soustractives traditionnelles, il est basé sur un modèle tridimensionnel qui combine des matériaux dans un processus d'empilement couche par couche pour obtenir une fabrication de matériaux solides.

Depuis les années 1980, la technologie de fabrication additive a connu plus de 30 ans de développement et est devenue une direction de développement importante dans la technologie de fabrication avancée, et est largement utilisée dans les industries aérospatiale, biomédicale et automobile.

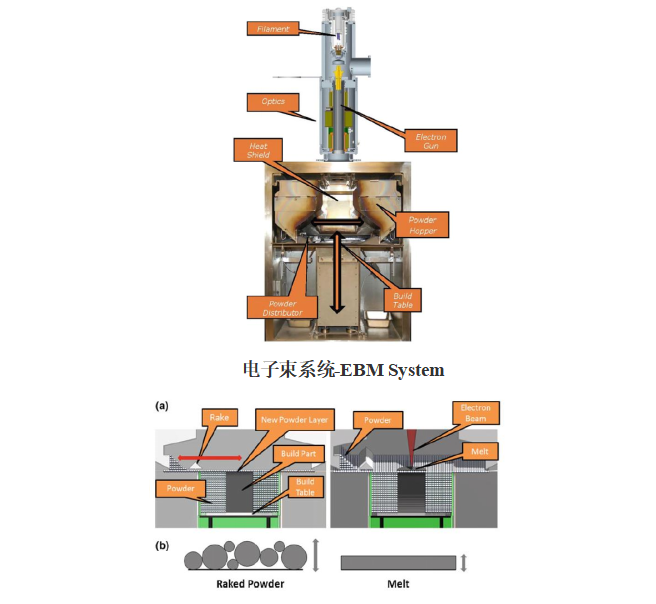

La fusion sélective par faisceau d'électrons (SEBM) est une technologie clé dans le collage sur lit de poudre (PBF). Xi'an Sailong Metal Materials Co., Ltd. a été créée pour se spécialiser dans la recherche technologique et l'industrialisation de l'ensemble de la chaîne industrielle SEBM et a lancé le Sailong-S200 et le Sailong-Machines Y150 respectivement pour la production et la R&D.

La technologie SEBM présente les avantages suivants : (1) densité d'énergie élevée avec un taux d'utilisation allant jusqu'à 75% ; (2) vitesse de formage rapide de 20 kHz et efficacité de traitement jusqu'à 80 cm3/h ; (3) aucune réflexion et traitement facile des matériaux avec la chaleur latente élevée de fusion ; (4) faibles contraintes résiduelles dues au préchauffage et amélioration de la qualité de formage ; (5) vide non polluant jusqu'à 10-4 mbar, qui évite la contamination des pièces par des éléments interstitiels, etc. et facilite la mise en forme de matériaux chimiquement actifs ; (6) entretien facile, ne nécessitant que le remplacement du filament, etc.

les poudres métalliques sont la matière première clé pour les applications SEBM.

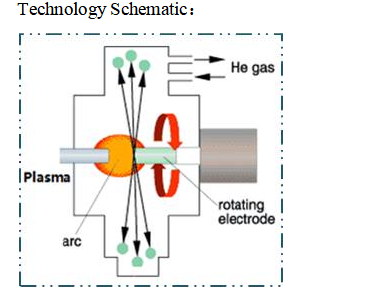

La préparation de poudres métalliques avec une sphéricité élevée, une bonne fluidité, une faible teneur en impuretés, des densités apparente et vibratoire élevées et une distribution granulométrique interne dense dans la plage de 45 à 106 μm est une condition préalable à l'application de la technologie SEBM. Afin de répondre aux exigences de la technologie SEBM pour les poudres métalliques, les principales méthodes de préparation des poudres métalliques sont l'atomisation à l'eau, WA, l'atomisation au gaz, GA, l'atomisation au plasma, le PA et le processus d'électrode rotative au plasma, PREP hydrure-dihydrure, HDH, etc. Par rapport à d'autres méthodes de préparation, les poudres du procédé d'électrodes à rotation plasma (PREP) présentent les avantages d'une bonne sphéricité, d'une surface de poudre lisse, de moins de poudre satellite et de poudre creuse, d'une grande pureté, d'une bonne fluidité et d'une distribution granulométrique étroite, qui répondent aux exigences de base exigences de la technologie SEBM pour les poudres brutes. Cependant, la méthode PREP présente l'inconvénient d'une granulométrie globale grossière, qui affecte les propriétés et la microstructure de la poudre et in fine les performances du composant SEBM, limitant ainsi son application. De plus, les différences de tension superficielle, de densité et de conductivité thermique de différents matériaux peuvent entraîner des différences dans le processus de fabrication de la poudre et les propriétés de la poudre.

Système SEBM

Dans l'application de la technologie SEBM, la qualité de la poudre métallique sphérique joue un rôle clé dans la performance de l'échantillon formé final.

L'évaluation des poudres métalliques sphériques est basée sur les critères suivants :

un. Répartition granulométrique

La taille des particules est la taille de la poudre et le pourcentage du volume de poudre métallique de différentes tailles dans une certaine plage de taille est la distribution granulométrique de la poudre.

de la distribution granulométrique, qui est généralement distribuée normalement. D10, D50 et D90 représentent le pourcentage du volume total de poudre dans la courbe de distribution cumulative de 10%, 50% et 90% respectivement.

D50, également connu sous le nom de diamètre médian, est souvent utilisé pour indiquer la taille moyenne des particules d'une poudre.

La technologie SEBM nécessite généralement une distribution granulométrique concentrée et une concentration de 45 à 106 μm, dans certains cas jusqu'à 150 μm.

b. Composition chimique

Il s'agit du pourcentage réel de chaque élément dans la poudre en wt.%. Au cours du processus de formation du SEBM, il peut y avoir une certaine volatilisation des éléments et, en présence de poudres satellites ou creuses, il existe un risque élevé de formation de défauts locaux dans l'échantillon, ce qui peut affecter la densité et les propriétés mécaniques de l'échantillon. Entre autres, la petite taille des poudres métalliques utilisées et leur grande surface spécifique les rendent sensibles à l'oxydation et à l'agglomération. Par conséquent, la teneur en oxygène est l'un des indicateurs les plus importants.

c. Sphéricité

Ceci est généralement exprimé en termes de rapport longueur / diamètre et est considéré comme sphérique lorsque le rapport est inférieur à 1,2. La technologie SEBM utilise généralement des poudres sphériques ou quasi sphériques.

ré. Fluidité

Ceci est exprimé en termes de temps qu'il faut pour qu'une quantité de poudre s'écoule à travers un entonnoir standard d'une ouverture spécifiée, exprimée en s/50g, plus la valeur est petite, meilleur est l'écoulement. La fluidité est principalement liée à la sphéricité et à la taille de la poudre. Plus la sphéricité est bonne, meilleur est l'écoulement et plus il est facile de contrôler l'étalement de la poudre lors de l'impression.

e. Densité apparente et densité de compactage

La densité apparente fait référence à la densité apparente de la poudre mesurée après qu'elle a été remplie librement dans un récipient standard. La densité vibratoire fait référence à la masse par unité de volume de la poudre dans le récipient mesurée par vibration dans des conditions spécifiées. Plus la densité de tassement lâche et la densité de vibration de la poudre sont élevées, plus la porosité entre la poudre est petite, plus la densité des pièces formées est élevée, les principaux facteurs affectant la densité de tassement lâche et la densité de vibration de la poudre sont la taille des particules de poudre et sa diffusion.

De plus, la porosité de la poudre est également un facteur clé affectant la qualité des pièces formées. Des études ont montré que la porosité de la poudre de matière première est un facteur clé dans la qualité des pièces AM.

Ces pores peuvent être éliminés par pressage isostatique à chaud (HIP), mais peuvent réapparaître lors d'un traitement thermique ultérieur, réduisant considérablement les propriétés mécaniques de la pièce formée, notamment les propriétés de fatigue. Ces pores peuvent être éliminés par pressage isostatique à chaud, HIP, mais ils réapparaissent lors du traitement thermique ultérieur, réduisant considérablement les propriétés mécaniques de la pièce formée, notamment les propriétés de fatigue. Par conséquent, les poudres à faible porosité doivent être sélectionnées comme matériau d'impression dans la mesure du possible.