В этой статье обсуждаются требования к использованию порошков в технологии SEBM и некоторые потребности порошков процесса плазменного вращающегося электрода (PREP) при использовании в технологии SEBM.

Аддитивное производство (АП), также известный как 3D-печать. В отличие от традиционных субтрактивных методов производства, он основан на трехмерной модели, которая комбинирует материалы в процессе послойной укладки для получения твердого материала.

С 1980-х годов технология аддитивного производства претерпела более чем 30-летнее развитие и стала важным направлением развития передовых производственных технологий и широко используется в аэрокосмической, биомедицинской и автомобильной промышленности.

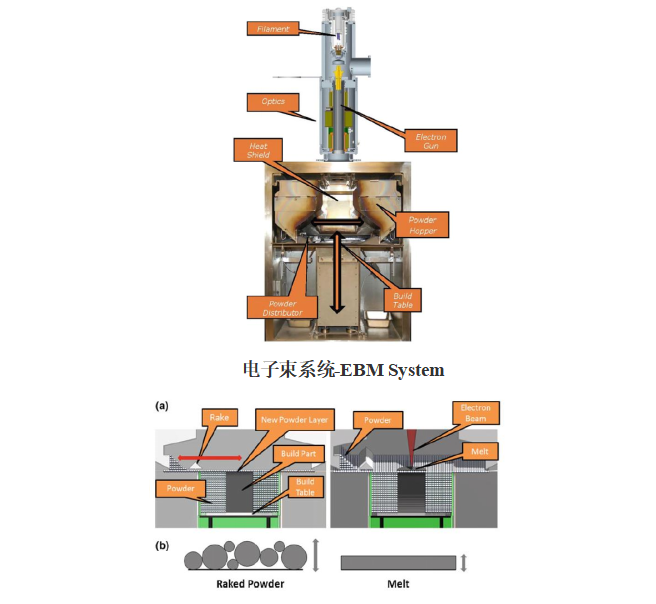

Селективное электронно-лучевое плавление (SEBM) является ключевой технологией склеивания в порошковом слое (PBF). Компания Xi'an Sailong Metal Materials Co., Ltd. была создана для того, чтобы специализироваться на технологических исследованиях и индустриализации всей производственной цепочки SEBM, и выпустила Sailong-S200 и Sailong-машины Y150 для производства и НИОКР соответственно.

Технология SEBM имеет следующие преимущества: (1) высокая плотность энергии с коэффициентом использования до 75%; (2) высокая скорость формовки 20 кГц и производительность обработки до 80 см3/ч; (3) отсутствие отражений и легкая обработка материалов с высокой скрытой теплотой плавления; (4) низкие остаточные напряжения за счет предварительного нагрева и улучшения качества формовки; (5) экологически чистый вакуум на уровне до 10-4 мбар, что позволяет избежать загрязнения деталей элементами внедрения и т.п. и способствует формованию химически активных материалов; (6) простота обслуживания, требующая только замены нити накала и т. д.

металлические порошки являются ключевым сырьем для приложений SEBM.

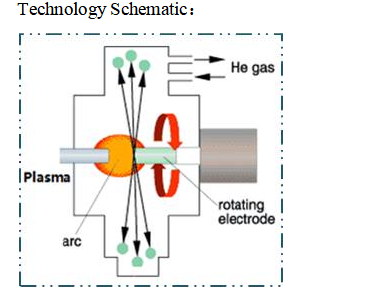

Приготовление металлических порошков с высокой сферичностью, хорошей сыпучестью, низким содержанием примесей, высокой объемной и колебательной плотностью, а также плотным внутренним распределением частиц по размерам в диапазоне 45-106 мкм является необходимым условием для применения технологии СЭБМ. Чтобы удовлетворить требования технологии SEBM к металлическим порошкам, основными методами подготовки металлических порошков являются распыление водой, WA, газовое распыление, GA, плазменное распыление, PA и плазменный процесс с вращающимся электродом, PREP Hydride-dihydride, HDH и т. д. , По сравнению с другими методами подготовки, порошки с плазменным вращающимся электродом (PREP) имеют преимущества хорошей сферичности, гладкой поверхности порошка, меньшего количества спутникового порошка и полого порошка, высокой чистоты, хорошей сыпучести и узкого гранулометрического состава, которые отвечают основным требованиям. требования технологии SEBM к сырым порошкам. Однако недостатком метода PREP является крупный общий размер частиц, который влияет на свойства и микроструктуру порошка и, в конечном счете, на характеристики компонента SEBM, что ограничивает его применение. Кроме того, различия в поверхностном натяжении, плотности и теплопроводности различных материалов могут привести к различиям в процессе изготовления порошка и его свойствах.

Система СЭБМ

При применении технологии SEBM качество сферического металлического порошка играет ключевую роль в характеристиках конечного сформированного образца.

Оценка сферических металлических порошков основана на следующих критериях:

а. Распределение частиц по размерам

Размер частиц представляет собой размер порошка, а процентное содержание объема металлического порошка разных размеров в определенном диапазоне размеров представляет собой гранулометрический состав порошка.

распределения частиц по размерам, которое обычно имеет нормальное распределение. D10, D50 и D90 представляют собой процент от общего объема порошка на кумулятивной кривой распределения 10%, 50% и 90% соответственно.

D50, также известный как средний диаметр, часто используется для обозначения среднего размера частиц порошка.

Технология SEBM обычно требует концентрированного гранулометрического состава и концентрации 45-106 мкм, в некоторых случаях до 150 мкм.

б. Химический состав

Это фактическое процентное содержание каждого элемента в порошке в мас.1ТП2Т. В процессе формирования СЭБМ может происходить некоторое улетучивание элементов, а при наличии сателлитных или полых порошков существует высокий риск образования локальных дефектов внутри образца, что может повлиять на плотность и механические свойства образца. Среди прочего, небольшой размер используемых металлических порошков и их большая удельная поверхность делают их восприимчивыми к окислению и агломерации. Поэтому содержание кислорода является одним из важнейших показателей.

в. Сферичность

Это обычно выражается в терминах отношения длины к диаметру и считается сферическим, когда отношение меньше 1,2. В технологии SEBM обычно используются сферические или почти сферические порошки.

д. Текучесть

Это выражается в виде времени, необходимого для того, чтобы количество порошка прошло через стандартную воронку с заданным отверстием, выраженное в с/50 г, чем меньше значение, тем лучше поток. Текучесть в основном связана со сферичностью и размером порошка. Чем лучше сферичность, тем лучше растекание и тем легче контролировать растекание порошка во время печати.

е. Насыпная плотность и плотность уплотнения

Насыпная плотность относится к объемной плотности порошка, измеренной после того, как он был свободно засыпан в стандартный контейнер. Вибрационная плотность относится к массе на единицу объема порошка в контейнере, измеренной путем вибрации в определенных условиях. Чем выше плотность неплотной упаковки и вибрационная плотность порошка, тем меньше пористость между порошками, выше плотность формируемых деталей, основными факторами, влияющими на плотность неплотной упаковки и вибрационную плотность порошка, являются размер частиц порошка и его распространение.

Кроме того, пористость порошка также является ключевым фактором, влияющим на качество формованных деталей. Исследования показали, что пористость порошка исходного материала является ключевым фактором качества деталей AM.

Эти поры могут быть удалены при горячем изостатическом прессовании (ГИП), но могут вновь появиться при последующей термообработке, существенно снижая механические свойства формируемой детали, особенно усталостные свойства. Эти поры можно удалить горячим изостатическим прессованием, ГИП, но они вновь появляются при последующей термической обработке, значительно снижая механические свойства формируемой детали, особенно усталостные свойства. Поэтому в качестве печатного материала по возможности следует выбирать порошки с низкой пористостью.