В качестве основного расходного материала для 3D-печати металлом, металлический порошок оказывает решающее влияние на качество полиграфической продукции. В этой статье в основном сравниваются два широко используемых процесса приготовления высококачественного металлического порошка: вакуумное индукционное плавление аргоном (VIGA) и плазменный метод вращающегося электрода (PREP) и производительность 3D-печатных металлических порошков, полученных из двух порошков.

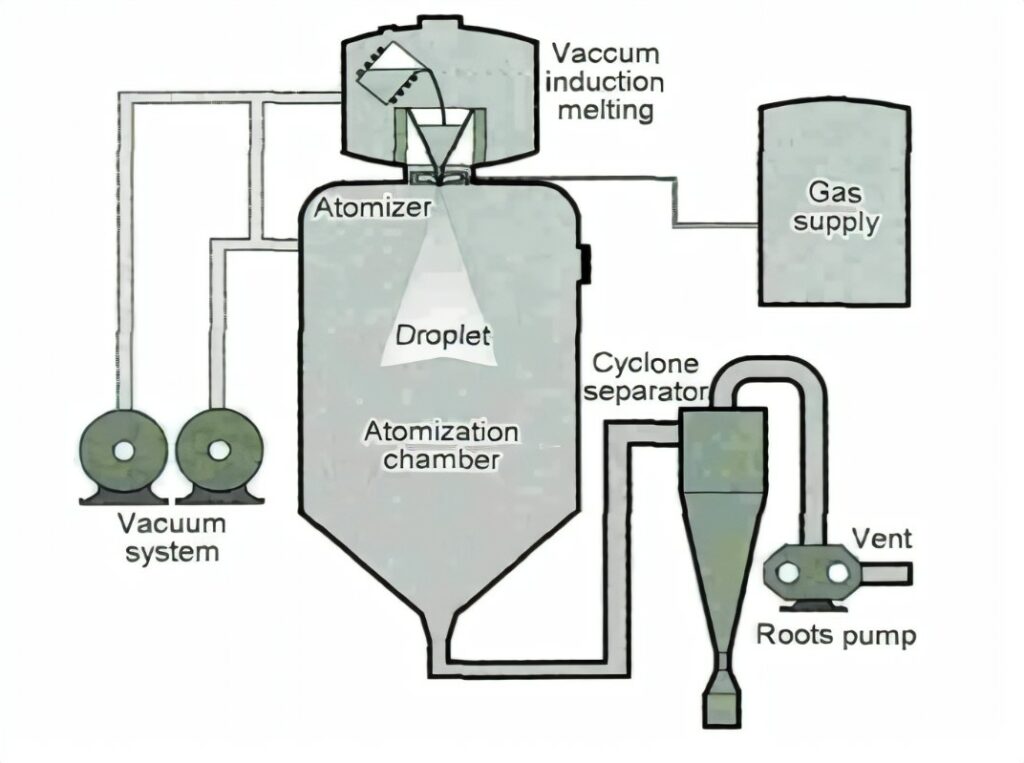

Метод изготовления металлического порошка VIGA

Метод изготовления порошка АА представляет собой метод изготовления порошка, в котором используется быстротекущий газовый поток аргона, который воздействует на жидкий металл, разбивает его на мелкие частицы, а затем конденсирует в твердый порошок. В традиционном методе порошкового распыления аргоном в тигле (VIGA) расплав металла для контакта с тиглем, огнеупорная эрозия может быть добавлена к керамическим включениям металлического порошка, особенно при приготовлении активного металлического порошка (такого как порошок титанового сплава), металл будет реагировать с тугоплавким, не только увеличится количество включений, но и восстановятся тугоплавкие элементы в металлическом расплаве, так что состав порошка изменится.

Для повышения чистоты порошка был оптимизирован традиционный метод распыления аргона и предложен метод безтигельного распыления аргона (БИГА). Метод EIGA плавит медленно вращающийся электродный материал с помощью высокочастотной индукционной катушки и формирует тонкий поток жидкости, контролируя параметры плавления (поток жидкости не должен касаться водоохлаждаемого тигля и направляющей трубки), а когда сплав поток жидкости проходит через распылительное сопло, поток жидкости разбивается и затвердевает высокоскоростным импульсным потоком воздуха из распылительного сопла с образованием мелких частиц порошка. Недостатком является то, что размер частиц металлического порошка, изготовленного по отечественной технологии, грубый и крупный, а смещение электрода также приведет к неоднородному составу порошкового материала сплава.

Метод AA имеет преимущества низкого загрязнения окружающей среды, высокой сферичности порошка, контролируемого размера частиц и низкого содержания кислорода, и является основным методом приготовления высокоэффективных порошков и порошков из специальных сплавов. Однако эффективность измельчения металлической жидкости методом АА ниже, чем при распылении водой, и существуют полые порошки, чешуйчатые порошки, спутниковые порошки и другие формованные порошки, а диапазон распределения размеров порошков широк. Кроме того, оборудование непросто чистить из-за большого корпуса печи и сложной системы трубопроводов метода АА. Следовательно, приготовление различных металлических порошков вызовет перекрестное загрязнение из-за неполной очистки печи, что снизит чистоту и качество металлического порошка, что серьезно повлияет на характеристики деталей из металлического порошка.

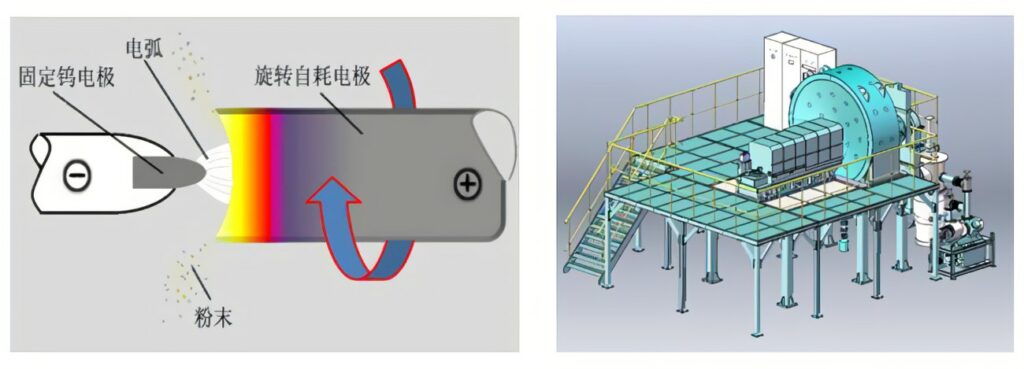

Метод приготовления порошка PREP

Метод PREP заключается в превращении сплава порошка в электрод с использованием плазменной дуги для его частичного расплавления, электрод из сплава вращается в инертном газе с высокой скоростью, а расплавленный металл образует сферический порошок сплава под действием центробежной силы, и размер порошка можно контролировать, регулируя скорость вращения и диаметр стержня электрода, чтобы улучшить выход порошка определенного размера. Высококачественные сферические металлические порошки, полученные этим методом, не содержат тугоплавких примесей и, следовательно, имеют минимальное количество керамических включений (в основном из исходного сплава) и более высокую чистоту. Кроме того, корпус печи легко очищается, поэтому не происходит перекрестного загрязнения из-за плохой очистки после приготовления различных металлических порошков.

Печь легко очищается и не вызывает перекрестного загрязнения из-за плохой очистки после приготовления различных металлических порошков.

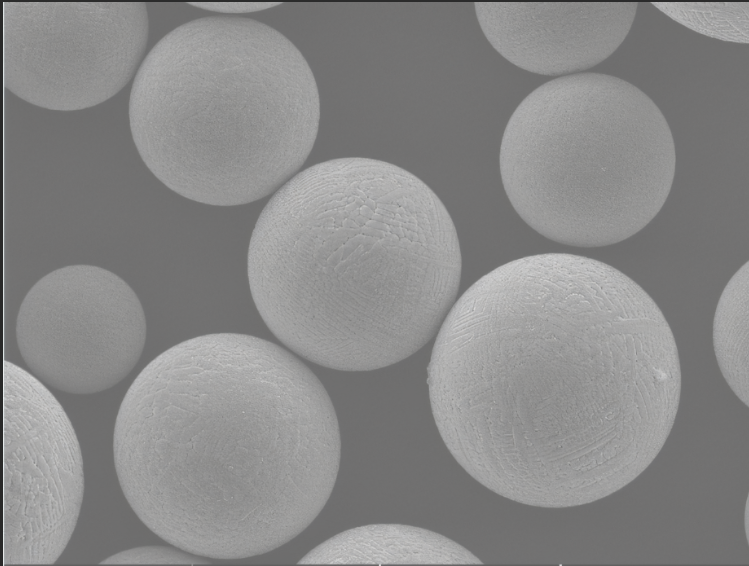

3D-печать порошком PREP имеет следующие преимущества: (1) более высокая сферичность, чистота поверхности, хорошая текучесть, высокая насыпная плотность, а значит, хорошая равномерность укладки порошка, высокая плотность печатной продукции; (2) малый размер частиц порошка, узкое распределение частиц по размерам, низкое содержание кислорода, меньшая/отсутствующая сферификация, явление агломерации, хороший эффект плавления, высокая чистота поверхности продуктов, а также могут быть полностью гарантированы консистенция и однородность печати; (3) в основном нет полого порошка, спутникового порошка, процесс печати не будет существовать в воздушном зазоре, порах вовлечения и осаждения, трещинах и других дефектах, вызванных полым шариком. Печатные детали с порошком AA имеют явную пористость и низкую плотность, в то время как плотность изделий, напечатанных порошком PREP, значительно улучшается.

Традиционный метод PREP имеет электродные стержни малого диаметра, низкую скорость и не может производиться непрерывно, а также имеет такие проблемы, как крупный размер порошка и низкая эффективность. Чтобы удовлетворить требования к высококачественной 3D-печати металлическим порошком, было разработано новое поколение технологии и оборудования для плазменного распыления порошка с вращающимся электродом (N-PREP), которое имеет максимальный диаметр электрода 70-100 мм, предел скорость 18 000-30 000 об/мин и интегрированная технология непрерывной подачи прутка с производительностью загрузки прутка более 50 бар/час и размером частиц подготовленного порошка d50. Максимальный диаметр электрода достигает 70~30 000 мм, а максимальная скорость достигает 18 000~30 000 об/мин.

Другие технологии подготовки металлических порошков для 3D-печати

В дополнение к вышеупомянутым технологиям изготовления порошка, коаксиальному струйному комбинированному методу распыления воды и воздуха, технологии плазменной сфероидизации также используются для подготовки металлического порошка для 3D-печати. В технологии коаксиального струйного распыления воды и газа для производства порошка используется газ высокого давления для предварительного измельчения расплава, который вытягивается и вытягивается, разбивается на мелкие капли, а затем вода под высоким давлением сталкивается с большими каплями, чтобы разбить их на еще более мелкие капли. Эта технология сочетает в себе низкую стоимость распыления воды при сохранении преимуществ высокой сферичности и низкого содержания кислорода при аэрозолизации, а приготовленный порошок имеет лучшую сферичность, чем распыление водой, меньший размер порошка, чем аэрозолирование, и более низкое содержание кислорода, чем распыление водой. Технология плазменной сфероидизации заключается в том, что через газ-носитель порошок направляется в высокотемпературную плазму, частицы порошка быстро поглощают тепло после того, как поверхность (или вся) расплавится, под действием поверхностного натяжения конденсируется в сферические капли в охлаждающую камеру. после внезапного холодного затвердевания и будет сферически закреплен, чтобы получить плотный сферический порошок.

Сравнение производительности порошка

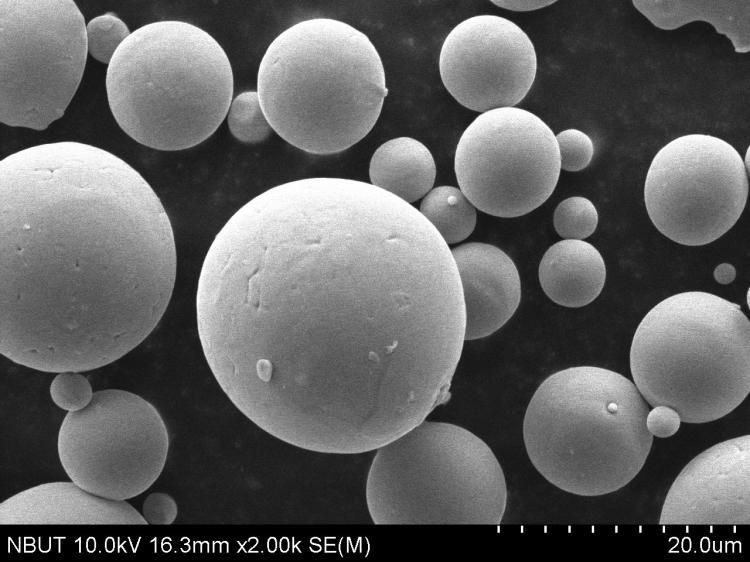

Порошок VIGA в основном имеет сферическую форму и содержит порошок со сателлитной связкой, инкапсулированный порошок, дробленый порошок, полый порошок и порошок неправильной формы. Средний размер частиц мелкий, а диапазон распределения по размерам широкий: 16,5% (массовая доля) порошка размером менее 50 мкм и 46,6% (массовая доля) выхода порошка от 50 до 150 мкм. Порошок имеет высокое содержание керамических включений, в основном из исходного сплава и тугоплавкого материала процесса распыления. Производительность порошка относительно высока.

Порошок PREP в основном сферический, неравномерный порошок и меньше пустотелых, поверхность гладкая и чистая. Размер порошка большой, диапазон распределения по размерам узкий, порошок менее 50 мкм имеет 0,4% (массовая доля), выход порошка 50 ~ 150 мкм составляет 85,3% (массовая доля).

Число. Чистота высокая, в основном поддерживающая уровень стержня сплава, без загрязнения тигля. Эффективность производства относительно низкая.

Метод PREP при приготовлении ультрадисперсного сферического порошка (размер частиц не более 50 мкм), выход невелик, а эффективность производства является относительной, что меньше используется в оборудовании для 3D-печати типа распыления порошка. Таким образом, существует острая необходимость в оптимизации процесса и разработке нового поколения технологии и оборудования для распыления порошка с плазменным вращающимся электродом для дальнейшего повышения выхода сверхтонкого сферического металлического порошка и реализации обычных сплавов на основе никеля, кобальта и титановый сплав Технология и оборудование разрабатываются для дальнейшего повышения выхода сверхтонких сферических металлических порошков и реализации непрерывного производства высококачественных сверхтонких сферических металлических порошков, таких как сплавы на основе никеля, кобальта и титановые сплавы в больших количествах. количество, таким образом, экономическая эффективность металлического порошка метода PREP может быть улучшена и адаптирована к различным. Метод PREP может применяться к широкому спектру устройств 3D-печати и более широко использоваться в области 3D-печати.

Комментариев: 3

Good comparison between VIGA and PREP for metal powder production.

Your posts in this blog really shine! Glad to gain some new insights, which I happen to also cover on my page. Feel free to visit my webpage Webemail24 about Senior Health and any tip from you will be much apreciated.

Very good article! We will bee linking to this great article onn our site.

Keep up the good writing. https://odessaforum.Biz.ua/