Dieser Artikel erörtert die Anforderungen für die Verwendung von Pulvern in der SEBM-Technologie und einige der Anforderungen an Plasmarotationselektroden-Pulver (PREP) bei der Verwendung in der SEBM-Technologie.

Additive Fertigung (AM), auch bekannt als 3D-Druck. Im Gegensatz zu herkömmlichen subtraktiven Herstellungsmethoden basiert es auf einem dreidimensionalen Modell, das Materialien in einem Schicht-für-Schicht-Stapelprozess kombiniert, um eine solide Materialherstellung zu erreichen.

Seit den 1980er Jahren hat sich die additive Fertigungstechnologie mehr als 30 Jahre lang entwickelt und ist zu einer wichtigen Entwicklungsrichtung in der fortschrittlichen Fertigungstechnologie geworden und wird in der Luft- und Raumfahrt, der Biomedizin und der Automobilindustrie weit verbreitet eingesetzt.

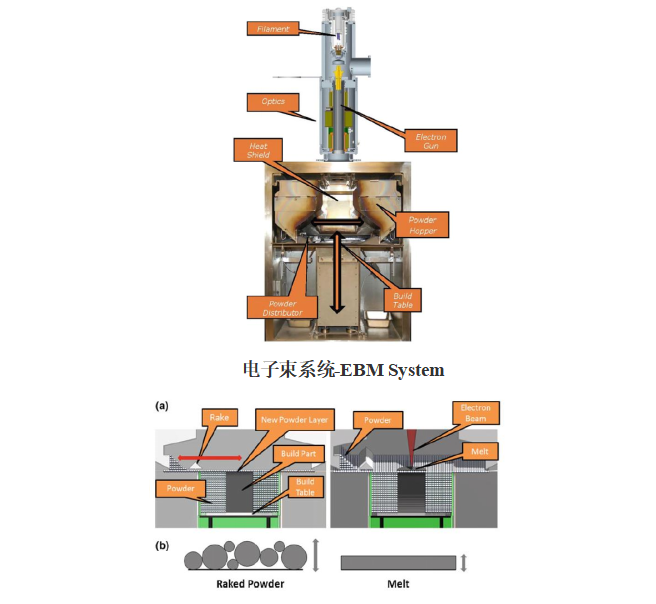

Selective Electron Beam Melting (SEBM) ist eine Schlüsseltechnologie im Powder Bed Bonding (PBF). Xi'an Sailong Metal Materials Co., Ltd. wurde gegründet, um sich auf die technologische Forschung und Industrialisierung der gesamten SEBM-Industriekette zu spezialisieren, und hat Sailong-S200 und Sailong-Y150-Maschinen für Produktion bzw. F&E.

Die SEBM-Technologie hat die folgenden Vorteile: (1) hohe Energiedichte mit einer Auslastung von bis zu 75%; (2) schnelle Umformgeschwindigkeit von 20 kHz und Verarbeitungseffizienz von bis zu 80 cm3/h; (3) keine Reflexionen und einfache Verarbeitung von Materialien mit hoher latenter Schmelzwärme; (4) geringe Restspannungen aufgrund des Vorwärmens und verbesserte Umformqualität; (5) umweltfreundliches Vakuum von bis zu 10 –4 mbar, das eine Kontamination von Teilen durch interstitielle Elemente usw. vermeidet und die Bildung von chemisch aktiven Materialien erleichtert; (6) einfache Wartung, da nur Filamentwechsel usw. erforderlich sind.

Metallpulver sind der Schlüsselrohstoff für SEBM-Anwendungen.

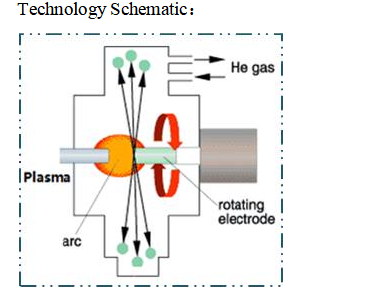

Die Herstellung von Metallpulvern mit hoher Rundheit, guter Fließfähigkeit, geringem Gehalt an Verunreinigungen, hoher Schütt- und Vibrationsdichte und dichter interner Partikelgrößenverteilung im Bereich von 45–106 μm ist eine Voraussetzung für die Anwendung der SEBM-Technologie. Um die Anforderungen der SEBM-Technologie für Metallpulver zu erfüllen, sind die Hauptmethoden zur Herstellung von Metallpulvern Wasserzerstäubung, WA, Gaszerstäubung, GA, Plasmazerstäubung, PA und Plasmarotationselektrodenverfahren, PREP Hydrid-Dihydrid, HDH usw Im Vergleich zu anderen Herstellungsverfahren haben Plasma-Rotationselektroden-Prozess (PREP)-Pulver die Vorteile einer guten Sphärizität, einer glatten Pulveroberfläche, weniger Satellitenpulver und Hohlpulver, hoher Reinheit, guter Fließfähigkeit und enger Partikelgrößenverteilung, die den Grundlagen entsprechen Anforderungen der SEBM-Technologie für Rohpulver. Das PREP-Verfahren hat jedoch den Nachteil einer groben Gesamtpartikelgröße, die die Eigenschaften und die Mikrostruktur des Pulvers und letztendlich die Leistung der SEBM-Komponente beeinflusst und somit seine Anwendung einschränkt. Darüber hinaus können Unterschiede in der Oberflächenspannung, Dichte und Wärmeleitfähigkeit verschiedener Materialien zu Unterschieden im Pulverherstellungsprozess und in den Pulvereigenschaften führen.

SEBM-System

Bei der Anwendung der SEBM-Technologie spielt die Qualität des kugelförmigen Metallpulvers eine Schlüsselrolle für die Leistung der endgültig geformten Probe.

Die Bewertung von kugelförmigen Metallpulvern basiert auf den folgenden Kriterien:

a. Partikelgrößenverteilung

Die Partikelgröße ist die Größe des Pulvers, und der Prozentsatz des Volumens von Metallpulver unterschiedlicher Größe in einem bestimmten Größenbereich ist die Partikelgrößenverteilung des Pulvers.

der Teilchengrößenverteilung, die üblicherweise normalverteilt ist. D10, D50 und D90 stellen den Prozentsatz des gesamten Pulvervolumens in der kumulativen Verteilungskurve von 10%, 50% bzw. 90% dar.

D50, auch als mittlerer Durchmesser bekannt, wird oft verwendet, um die durchschnittliche Partikelgröße eines Pulvers anzugeben.

Die SEBM-Technologie erfordert normalerweise eine konzentrierte Partikelgrößenverteilung und eine Konzentration von 45–106 μm, in einigen Fällen bis zu 150 μm.

b. Chemische Zusammensetzung

Dies ist der tatsächliche Prozentsatz jedes Elements im Pulver in wt.%. Während des SEBM-Bildungsprozesses kann es zu einer gewissen Verflüchtigung von Elementen kommen, und wenn Satelliten- oder Hohlpulver vorhanden sind, besteht ein hohes Risiko, dass sich innerhalb der Probe lokale Defekte bilden, die die Dichte und die mechanischen Eigenschaften der Probe beeinträchtigen können. Unter anderem macht die geringe Größe der verwendeten Metallpulver und ihre große spezifische Oberfläche sie anfällig für Oxidation und Agglomeration. Daher ist der Sauerstoffgehalt einer der wichtigsten Indikatoren.

c. Sphärizität

Dies wird normalerweise als Verhältnis von Länge zu Durchmesser ausgedrückt und gilt als kugelförmig, wenn das Verhältnis weniger als 1,2 beträgt. Die SEBM-Technologie verwendet normalerweise kugelförmige oder nahezu kugelförmige Pulver.

d. Fließfähigkeit

Dies wird in der Zeit ausgedrückt, die eine Pulvermenge benötigt, um durch einen Standardtrichter mit einer bestimmten Öffnung zu fließen, ausgedrückt in s/50 g, je kleiner der Wert, desto besser der Fluss. Die Fließfähigkeit hängt hauptsächlich mit der Sphärizität und der Pulvergröße zusammen. Je besser die Sphärizität, desto besser der Fluss und desto einfacher ist es, die Pulververteilung während des Druckens zu kontrollieren.

e. Schüttdichte und Verdichtungsdichte

Schüttdichte bezieht sich auf die Schüttdichte des Pulvers, gemessen nachdem es frei in einen Standardbehälter gefüllt wurde. Die Vibrationsdichte bezieht sich auf die Masse pro Volumeneinheit des Pulvers im Behälter, gemessen durch Vibration unter festgelegten Bedingungen. Je höher die Schüttdichte und Schwingungsdichte des Pulvers, desto kleiner die Porosität zwischen den Pulvern, desto höher die Dichte der geformten Teile. Die Hauptfaktoren, die die Schüttdichte und Schwingungsdichte des Pulvers beeinflussen, sind die Pulverpartikelgröße und seine Verbreitung.

Darüber hinaus ist auch die Porosität des Pulvers ein entscheidender Faktor für die Qualität der Formteile. Studien haben gezeigt, dass die Porosität des Rohmaterialpulvers ein Schlüsselfaktor für die Qualität von AM-Teilen ist.

Diese Poren können durch heißisostatisches Pressen (HIP) entfernt werden, können aber während einer anschließenden Wärmebehandlung wieder erscheinen, wodurch die mechanischen Eigenschaften des geformten Teils, insbesondere die Ermüdungseigenschaften, erheblich verringert werden. Diese Poren können durch heißisostatisches Pressen, HIP, entfernt werden, treten jedoch bei der anschließenden Wärmebehandlung wieder auf und verschlechtern die mechanischen Eigenschaften des Formteils, insbesondere die Ermüdungseigenschaften, erheblich. Daher sollten als Druckmaterial möglichst Pulver mit geringer Porosität gewählt werden.