Als Hauptverbrauchsmaterial für den Metall-3D-Druck Metallpulver hat entscheidenden Einfluss auf die Qualität von Druckerzeugnissen. Dieser Artikel vergleicht hauptsächlich zwei häufig verwendete hochwertige Metallpulver-Herstellungsverfahren, Vakuum-Induktions-Schmelz-Argon-Zerstäubung (VIGA) und Verfahren mit rotierenden Plasmaelektroden (PREP) und die Leistung von 3D-gedruckten Metallpulvern, die durch die beiden Pulver hergestellt werden.

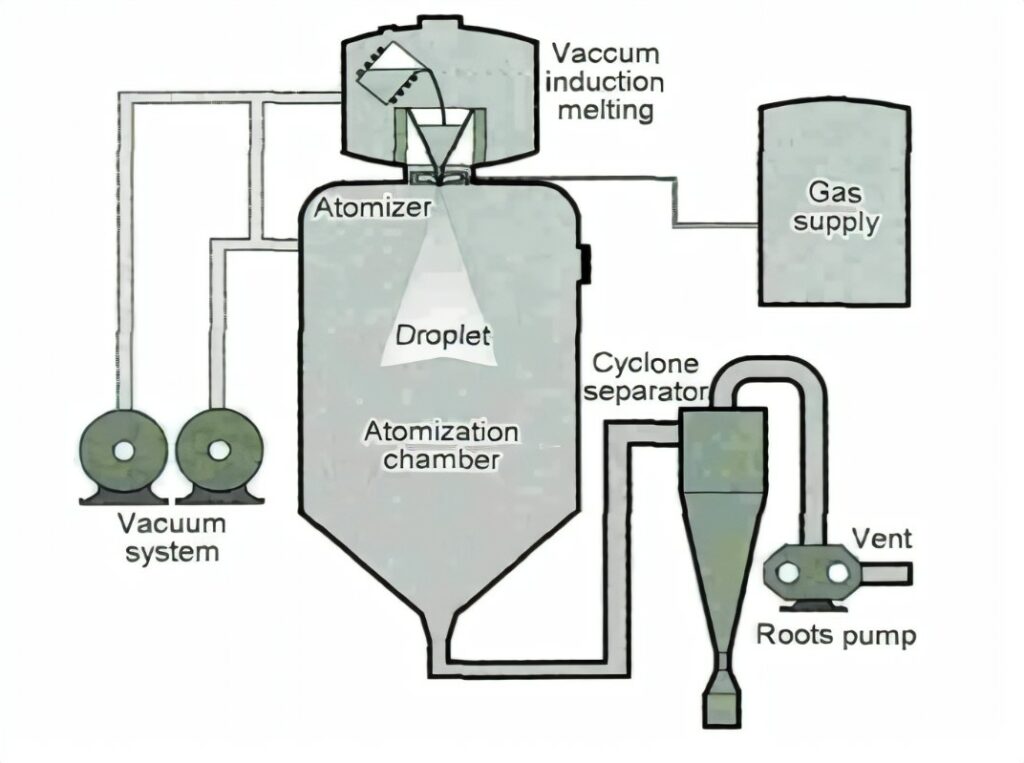

Verfahren zur Herstellung von VIGA-Metallpulver

Das AA-Verfahren zur Pulverherstellung ist ein Pulverherstellungsverfahren, bei dem ein schnell fließender Argongasstrom verwendet wird, um auf die Metallflüssigkeit aufzuprallen, sie in feine Partikel zu zerbrechen und sie dann zu einem festen Pulver zu kondensieren. Bei dem herkömmlichen Tiegel-Argon-Zerstäubungsverfahren-Pulver(VIGA)-Verfahren kann die Metallschmelze, um den Tiegel zu kontaktieren, feuerfeste Erosion zu den Metallpulver-Keramikeinschlüssen hinzugefügt werden, insbesondere bei der Herstellung von aktivem Metallpulver (wie etwa Titanlegierungspulver). Metall reagiert mit dem feuerfesten Material, es werden nicht nur Einschlüsse vermehrt, feuerfeste Elemente werden in die Metallschmelze reduziert, so dass sich die Pulverzusammensetzung ändert.

Um die Pulverreinheit zu verbessern, wurde das herkömmliche Argon-Zerstäubungsverfahren optimiert und das tiegelfreie Argon-Zerstäubungsverfahren (EIGA) vorgeschlagen. Das EIGA-Verfahren schmilzt das langsam rotierende Elektrodenmaterial durch eine Hochfrequenz-Induktionsspule und bildet einen feinen Flüssigkeitsstrahl durch Steuerung der Schmelzparameter (der Flüssigkeitsstrahl muss den wassergekühlten Tiegel und das Führungsrohr nicht berühren) und wenn die Legierung Flüssigkeitsstrom durch die Zerstäubungsdüse fließt, wird der Flüssigkeitsstrom durch den gepulsten Hochgeschwindigkeitsluftstrom aus der Zerstäubungsdüse aufgebrochen und verfestigt, um feine Pulverpartikel zu bilden. Der Nachteil besteht darin, dass die Partikelgröße des durch Haustechnik hergestellten Metallpulvers grob und groß ist und die Vorspannung der Elektrode auch zu einer ungleichmäßigen Zusammensetzung des Legierungspulvermaterials führt.

Das AA-Verfahren hat die Vorteile einer geringen Umweltverschmutzung, einer hohen Pulverkugelförmigkeit, einer kontrollierbaren Partikelgröße und eines niedrigen Sauerstoffgehalts und ist das wichtigste Herstellungsverfahren für Hochleistungs- und Speziallegierungspulver. Die Zerkleinerungseffizienz des AA-Verfahrens für Metallflüssigkeit ist jedoch geringer als die der Wasserzerstäubung, und es gibt hohles Pulver, flockiges Pulver und Satellitenpulver und anderes geformtes Pulver, und der Verteilungsbereich der Pulvergröße ist breit. Außerdem ist die Ausrüstung aufgrund des großen Ofenkörpers und der komplizierten Verrohrung des AA-Verfahrens nicht leicht zu reinigen. Daher verursacht die Herstellung verschiedener Metallpulver eine Kreuzkontamination aufgrund einer unvollständigen Ofenreinigung, was die Reinheit und Qualität des Metallpulvers verringert, was die Leistung von Metallpulverteilen ernsthaft beeinträchtigt.

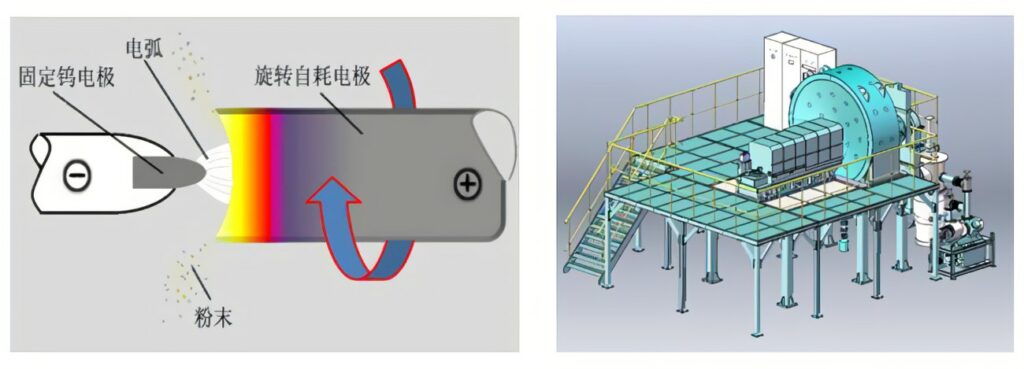

Verfahren zur Herstellung von PREP-Pulver

Das PREP-Verfahren besteht darin, die Legierung aus der Pulverherstellung in die Elektrode umzuwandeln, wobei ein Plasmalichtbogen verwendet wird, um sie teilweise zu schmelzen, die Legierungselektrode in Inertgas mit hoher Geschwindigkeit rotiert und das geschmolzene Metall unter Einwirkung der Zentrifugalkraft ein kugelförmiges Legierungspulver bildet, und Die Pulvergröße kann durch Einstellen der Rotationsgeschwindigkeit und des Durchmessers des Elektrodenstabs gesteuert werden, um die Ausbeute an Pulver einer bestimmten Größe zu verbessern. Die nach diesem Verfahren hergestellten hochwertigen kugelförmigen Metallpulver sind frei von feuerfesten Verunreinigungen und weisen daher minimale keramische Einschlüsse (hauptsächlich aus der Grundlegierung) und eine höhere Reinheit auf. Darüber hinaus ist der Ofenkörper leicht zu reinigen, sodass keine Kreuzkontamination durch schlechte Reinigung nach der Aufbereitung verschiedener Metallpulver auftritt.

Der Ofen ist leicht zu reinigen und verursacht keine Kreuzkontamination aufgrund schlechter Reinigung nach der Aufbereitung verschiedener Metallpulver.

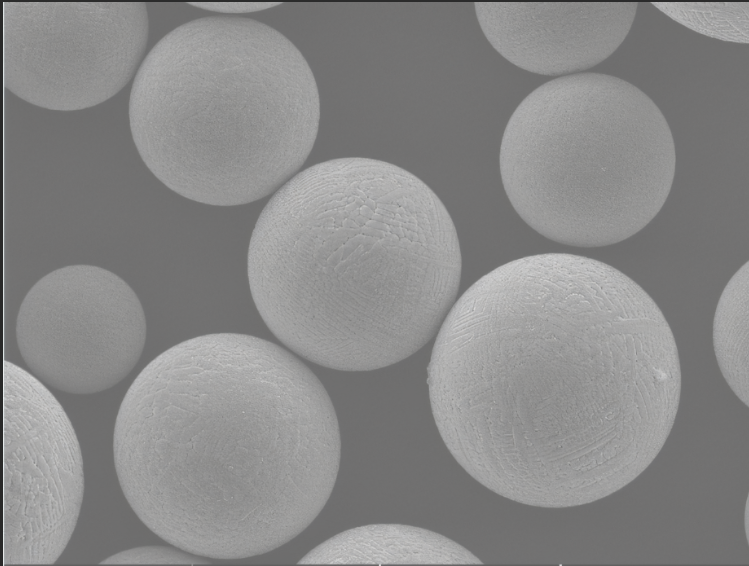

Der 3D-Druck mit PREP-Pulver hat folgende Vorteile: (1) höhere Sphärizität, Oberflächenbeschaffenheit, gute Fließfähigkeit, hohe Schüttdichte, also gute Gleichmäßigkeit der Pulverablage, hohe Dichte der Druckprodukte; (2) kleine Pulverpartikelgröße, enge Partikelgrößenverteilung, niedriger Sauerstoffgehalt, weniger/keine Sphärifizierung, Agglomerationsphänomen, guter Schmelzeffekt, die hohe Oberflächenbeschaffenheit der Produkte und die Konsistenz und Gleichmäßigkeit des Drucks können vollständig garantiert werden; (3) im Grunde gibt es kein hohles Pulver, Satellitenpulver, der Druckprozess existiert nicht im Luftspalt, Beteiligung und Niederschlagsporen, Risse und andere Defekte, die durch die hohle Kugel verursacht werden. Die mit AA-Pulver gedruckten Teile haben eine offensichtliche Porosität und geringe Dichten, während die Dichten der mit PREP-Pulver bedruckten Produkte deutlich verbessert sind.

Das traditionelle PREP-Verfahren hat Elektrodenstäbe mit kleinem Durchmesser, niedriger Geschwindigkeit und kann nicht kontinuierlich hergestellt werden und hat Probleme wie grobe Pulvergröße und geringe Effizienz. Um die Anforderungen an hochwertiges 3D-Druck-Metallpulver zu erfüllen, wurde eine neue Generation von Plasma-Rotationselektroden-Zerstäubungspulvertechnologie und -ausrüstung (N-PREP) entwickelt, die einen maximalen Elektrodendurchmesser von 70-100 mm hat, eine Grenze Drehzahl von 18.000–30.000 U/min und eine integrierte kontinuierliche Stangenladetechnologie mit einer Stangenladekapazität von mehr als 50 Stangen/Zeit und einer vorbereiteten Pulverpartikelgröße von d50 nicht Der maximale Durchmesser der Elektrode erreicht 70~30.000 mm, und die maximale Geschwindigkeit erreicht 18.000 ~ 30.000 U / min.

Andere Metallpulver-Vorbereitungstechnologien für den 3D-Druck

Zusätzlich zu den oben genannten Pulverherstellungstechnologien wird auch das kombinierte Koaxialstrahl-Wasser-Luft-Zerstäubungsverfahren und die Plasma-Sphäroidisierungs-Verarbeitungstechnologie zur Herstellung von 3D-Druck-Metallpulver verwendet. Die kombinierte Koaxialstrahl-Wasser-Gas-Zerstäubungspulverherstellungstechnologie verwendet Hochdruckgas, um die Schmelze vorzuzerkleinern, die gezogen und gezogen, in kleine Tröpfchen gebrochen wird, und dann trifft Hochdruckwasser auf die großen Tröpfchen, um sie noch feiner zu brechen Tröpfchen. Diese Technologie kombiniert die niedrigen Kosten der Wasserzerstäubung, während sie die Vorteile der hohen Sphärizität und des niedrigen Sauerstoffgehalts der Aerosolisierung beibehält, und das hergestellte Pulver hat eine bessere Sphärizität als die Wasserzerstäubung, eine feinere Pulvergröße als die Aerosolisierung und einen geringeren Sauerstoffgehalt als die Wasserzerstäubung. Die Plasma-Sphäroidisierungstechnologie verwendet das Trägergas, um das Pulver in das Hochtemperaturplasma zu schicken. Die Pulverpartikel absorbieren schnell Wärme, nachdem die Oberfläche (oder das Ganze) unter der Wirkung der Oberflächenspannungskondensation zu kugelförmigen Tröpfchen in die Kühlkammer geschmolzen sind nach der plötzlichen Kaltverfestigung und wird kugelförmig fixiert, um ein dichtes kugelförmiges Pulver zu erhalten.

Pulverleistungsvergleich

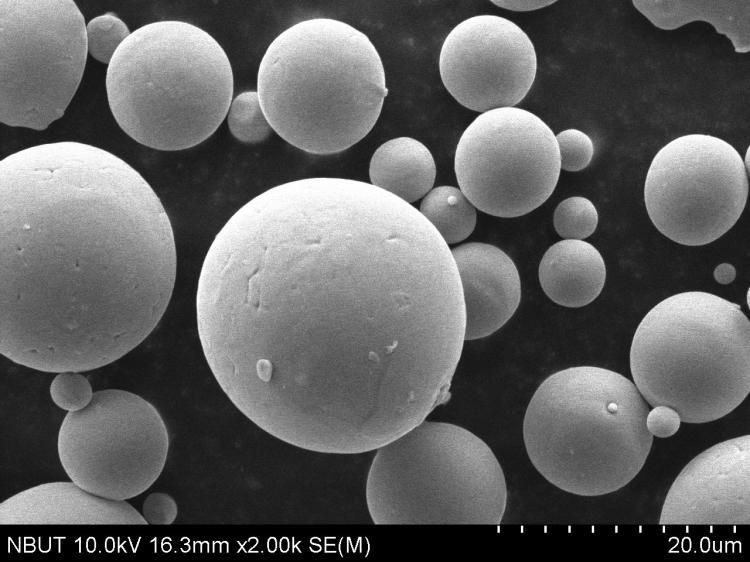

VIGA-Pulver ist im Wesentlichen kugelförmig und enthält satellitengebundenes Pulver, eingekapseltes Pulver, gebrochenes Pulver, hohles Pulver und unregelmäßiges Pulver. Die durchschnittliche Partikelgröße ist fein, und der Größenverteilungsbereich ist breit, mit 16,51 TP2T (Massenanteil) des Pulvers von weniger als 50 μm und 46,61 TP2T (Massenanteil) der Pulverausbeute von 50 bis 150 μm. Das Pulver hat einen hohen Gehalt an keramischen Einschlüssen, hauptsächlich aus der Grundlegierung und dem feuerfesten Material des Zerstäubungsprozesses. Die Pulverproduktivität ist relativ hoch.

PREP-Pulver ist meistens kugelförmig, unregelmäßiges Pulver und hohles Pulver ist weniger, die Oberfläche ist glatt und sauber. Die Pulvergröße ist groß, der Größenverteilungsbereich ist eng, das Pulver mit weniger als 50 μm hat 0,41 TP2T (Massenanteil), die Pulverausbeute von 50 bis 150 μm beträgt 85,31 TP2T (Massenanteil).

Nummer. Die Reinheit ist hoch und hält im Wesentlichen das Niveau des Legierungsstabs ohne Tiegelkontamination aufrecht. Die Produktionseffizienz ist relativ gering.

PREP-Methode bei der Herstellung von ultrafeinem kugelförmigem Pulver (Partikelgröße nicht größer als 50 μm), die Ausbeute ist nicht hoch und die Produktionseffizienz ist relativ, was bei 3D-Druckgeräten vom Pulververteilungstyp weniger verwendet wird. Daher besteht ein dringender Bedarf, den Prozess zu optimieren und eine neue Generation von Plasma-Rotationselektroden-Pulverzerstäubungstechnologie und -ausrüstung zu entwickeln, um die Ausbeute an ultrafeinem kugelförmigem Metallpulver weiter zu verbessern und die übliche Legierung auf Nickel- und Kobaltbasis zu realisieren Titanlegierung Die Technologie und die Ausrüstung werden entwickelt, um die Ausbeute an ultrafeinen kugelförmigen Metallpulvern weiter zu verbessern und die kontinuierliche Produktion hochwertiger ultrafeiner kugelförmiger Metallpulver wie Legierungen auf Nickelbasis, Kobaltbasis und Titanlegierungen in großem Umfang zu realisieren Mengen, wodurch das Kosten-Leistungs-Verhältnis des PREP-Verfahrens Metallpulver verbessert und an verschiedene Das PREP-Verfahren kann auf eine breite Palette von 3D-Druckgeräten angewendet und im Bereich des 3D-Drucks weiter verbreitet werden.

3 Kommentare

Good comparison between VIGA and PREP for metal powder production.

Your posts in this blog really shine! Glad to gain some new insights, which I happen to also cover on my page. Feel free to visit my webpage Webemail24 about Senior Health and any tip from you will be much apreciated.

Very good article! We will bee linking to this great article onn our site.

Keep up the good writing. https://odessaforum.Biz.ua/